À la base, le mécanisme de coulée d'un four de coulée par dégazage par induction sous vide (VIDP) est un système d'inclinaison sophistiqué. Il utilise deux vérins hydrauliques pour faire pivoter le couvercle du four, ce qui entraîne l'inclinaison de toute la chambre de fusion autour de paliers spécialement conçus et scellés sous vide. Cela permet au métal en fusion de s'écouler à travers un canal d'écoulement sous vide scellé dans une chambre de lingotière, le tout sans rompre le vide.

L'innovation critique du four VIDP n'est pas seulement le mouvement d'inclinaison, mais le principe sous-jacent : le creuset lui-même sert de chambre à vide. Cette conception garantit que l'ensemble du processus — de la fusion et du dégazage à la coulée — se déroule dans un vide ininterrompu, ce qui est essentiel pour produire de grands volumes de métaux ultra-purs.

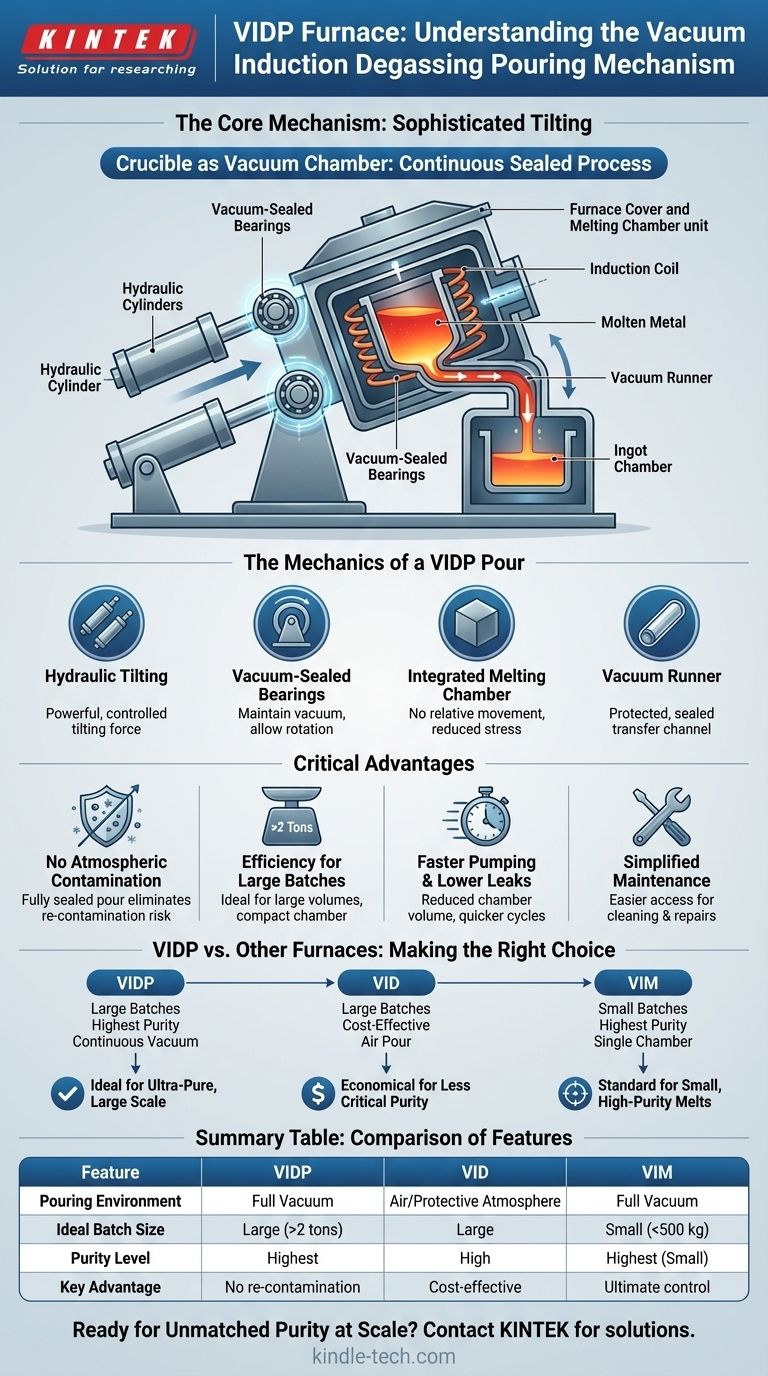

La mécanique d'une coulée VIDP

L'élégance du système VIDP réside dans la manière dont il maintient un joint parfait tout en effectuant l'action mécanique complexe de la coulée. Chaque composant est conçu pour fonctionner en harmonie afin de protéger le métal raffiné.

Le système d'inclinaison hydraulique

Le processus est initié par deux puissants vérins hydrauliques. Ces vérins sont connectés au couvercle du four, fournissant la force nécessaire pour incliner l'ensemble de l'assemblage de fusion de manière douce et contrôlée.

Les paliers scellés sous vide

Le couvercle du four et la chambre de fusion pivotent autour de paliers spécialisés scellés sous vide. Ce sont la pierre angulaire de la conception, permettant un mouvement de rotation tout en empêchant les gaz atmosphériques d'entrer dans le système. L'intégrité de ces joints est primordiale.

La chambre de fusion intégrée

Une caractéristique de conception clé est qu'il n'y a aucun mouvement relatif entre la chambre de fusion et le creuset de la bobine d'induction pendant la coulée. Le couvercle, la chambre et le creuset basculent comme un seul bloc unifié. Cela évite les contraintes mécaniques et garantit que le parcours du métal raffiné est ininterrompu.

Le canal d'écoulement sous vide

Lorsque le four bascule, le métal en fusion ne se répand pas simplement. Il s'écoule à travers un canal scellé spécialement conçu, connu sous le nom de canal d'écoulement sous vide. Ce canal relie directement la chambre de fusion à la chambre de lingotière, agissant comme un tube de transfert protégé qui maintient l'environnement sous vide.

Pourquoi cette conception est un avantage critique

Le mécanisme de coulée du VIDP aborde directement les principaux défis de la production de métaux de haute pureté à grande échelle. Il offre des avantages distincts par rapport aux anciennes technologies de fours sous vide.

Élimination de la contamination atmosphérique

L'objectif principal de la métallurgie sous vide est d'éliminer les gaz dissous tels que l'oxygène et l'hydrogène. Un four standard de dégazage par induction sous vide (VID) peut y parvenir pendant la fusion, mais peut couler le métal à l'air ou dans une atmosphère protectrice, réintroduisant le risque de contamination. La coulée entièrement scellée du VIDP élimine ce risque entièrement.

Efficacité sans précédent pour les grands lots

Pour des poids de charge supérieurs à deux tonnes, la construction d'un four traditionnel de fusion par induction sous vide (VIM), où l'ensemble de l'appareil se trouve à l'intérieur d'une seule chambre massive, devient très inefficace. La conception VIDP résout ce problème en faisant du creuset lui-même la chambre à vide compacte.

Pompage plus rapide et taux de fuite plus faibles

Ce volume de chambre considérablement réduit entraîne des avantages significatifs. Les pompes à vide peuvent évacuer le petit espace beaucoup plus rapidement, raccourcissant ainsi le cycle de production global. De plus, une chambre plus petite présente moins de points de fuite potentiels, simplifiant la détection et la réparation des fuites.

Maintenance simplifiée

La structure compacte et accessible du four VIDP facilite les tâches de routine. Le nettoyage interne est plus rapide et les composants critiques tels que le thermocouple utilisé pour la mesure de la température peuvent être remplacés avec un temps d'arrêt minimal.

Comprendre les compromis : VIDP par rapport aux autres fours

Aucune technologie unique n'est parfaite pour toutes les applications. Le choix entre VIDP, VID et VIM dépend entièrement de la pureté requise, de la taille du lot et des contraintes économiques.

VIDP vs VID (dégazage par induction sous vide)

Un four VID standard est un système plus simple et plus rentable. Il excelle dans la fusion et le dégazage, mais manque de la coulée sous vide intégrée d'un VIDP. Il convient aux alliages où la pureté la plus élevée possible n'est pas le principal moteur et où une certaine exposition pendant la coulée est acceptable.

VIDP vs VIM (fusion par induction sous vide)

Un four VIM traditionnel enferme le creuset et le moule de lingot dans une seule grande chambre à vide. C'est la référence pour la production de lots de petite capacité (5-500 kg) d'alliages extrêmement purs. Cependant, pour les grandes capacités, la taille de la chambre devient un inconvénient majeur en termes de coût, de temps de pompage et de maintenance. Le VIDP a été développé spécifiquement pour surmonter cette limitation à grande échelle.

Faire le bon choix pour votre objectif

La sélection du bon processus sous vide nécessite une compréhension claire de votre objectif final.

- Si votre objectif principal est de produire de grands lots (> 2 tonnes) d'alliages de la plus haute pureté absolue : Le processus VIDP est supérieur car il maintient un vide de la fusion à la coulée, empêchant toute re-contamination.

- Si votre objectif principal est le dégazage rentable pour les applications qui peuvent tolérer la coulée à l'air : Un four VID standard offre une solution plus économique en simplifiant l'étape de coulée.

- Si votre objectif principal est de produire des lots plus petits et de haute pureté (< 500 kg) dans un environnement hautement contrôlé : Un four VIM traditionnel, où le bain et le moule se trouvent dans une seule chambre, reste la norme de l'industrie.

Comprendre ces philosophies de coulée distinctes est la clé pour sélectionner la technologie la plus efficace et la plus économique pour vos objectifs métallurgiques.

Tableau récapitulatif :

| Caractéristique | Four VIDP | Four VID | Four VIM |

|---|---|---|---|

| Environnement de coulée | Vide complet | Air ou atmosphère protectrice | Vide complet |

| Taille de lot idéale | Grand (> 2 tonnes) | Grand | Petit (< 500 kg) |

| Niveau de pureté | Le plus élevé | Élevé | Le plus élevé (pour les petits lots) |

| Avantage clé | Pas de re-contamination pendant la coulée | Dégazage rentable | Contrôle ultime pour les petits bains |

Prêt à obtenir une pureté de métal inégalée à grande échelle ?

La production de grands volumes de métaux ultra-purs nécessite un équipement de précision conçu pour la performance et la fiabilité. KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, fournissant des solutions telles que le four VIDP pour répondre aux besoins exigeants de la métallurgie moderne.

Notre expertise garantit que vous obtenez la bonne technologie pour éliminer la contamination, améliorer l'efficacité et atteindre vos objectifs de production. Discutons de la manière dont nous pouvons soutenir le succès de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la structure d'un four à induction ? Un guide de ses composants clés et de sa conception

- L'induction peut-elle faire fondre le métal ? La méthode moderne pour une fusion rapide et propre

- Quel est le principe de fonctionnement de l'induction ? Exploiter la chaleur directe et sans contact

- Quel métal est le meilleur pour le chauffage par induction ? Obtenez une chaleur rapide et efficace avec les métaux ferromagnétiques

- Quels sont les avantages du chauffage par induction ? Obtenez une chaleur rapide, précise et propre pour vos matériaux

- Un four à induction fonctionne-t-il avec l'aluminium ? Obtenez une fusion efficace et de haute qualité

- Quel four est utilisé pour fondre l'aluminium ? Induction contre Combustion pour vos besoins

- Quel est le système de refroidissement d'un four à induction ? Essentiel pour une fusion sûre et fiable