À la base, le dépôt de couches minces est un processus d'application d'une couche microscopique d'un matériau sur la surface d'un autre. Cette technique implique la transformation d'un matériau source en vapeur, son transport à travers un environnement contrôlé, et sa condensation sur un objet cible, appelé substrat. Le film résultant, souvent de quelques nanomètres à micromètres d'épaisseur, modifie fondamentalement les propriétés du substrat pour améliorer ses performances ou lui conférer de nouvelles capacités.

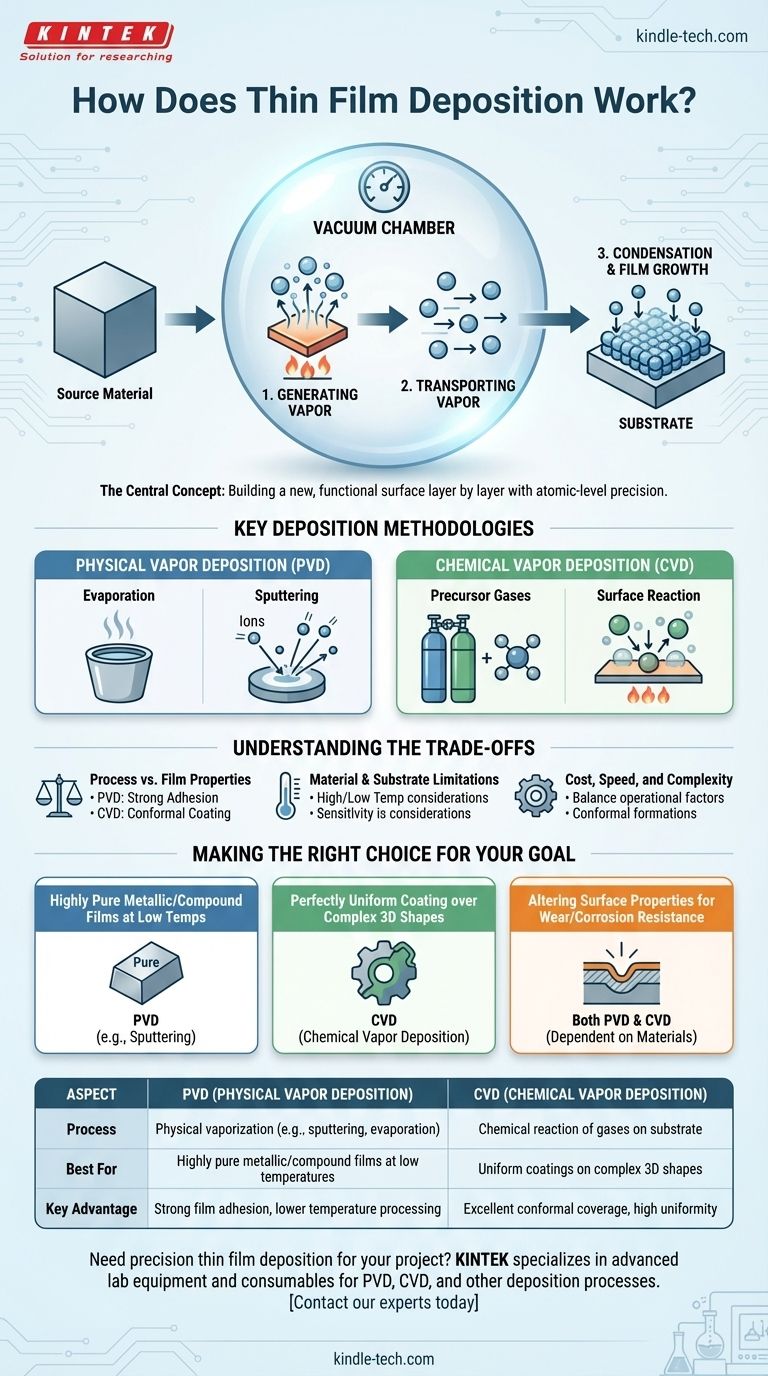

Le concept central n'est pas simplement de revêtir une surface, mais de construire une nouvelle couche de surface fonctionnelle couche par couche. Toutes les méthodes de dépôt de couches minces suivent une séquence fondamentale : créer une vapeur à partir d'un matériau source, la transporter et la condenser avec une précision au niveau atomique sur un substrat.

Le principe fondamental : de la source au substrat

Presque toutes les techniques de dépôt peuvent être comprises comme un processus en trois étapes. La méthode spécifique utilisée pour chaque étape détermine les caractéristiques du film final et son adéquation à une application donnée.

Étape 1 : Génération de la vapeur de matériau

Le premier défi est de convertir le matériau source solide ou liquide en phase gazeuse ou vapeur. Cela permet aux atomes ou molécules individuels de voyager et de se déposer sur le substrat. Ceci est généralement réalisé par des moyens physiques ou chimiques.

Étape 2 : Transport de la vapeur

Une fois créée, la vapeur doit voyager de la source au substrat. Cela se produit presque toujours dans une chambre à vide. Le vide est essentiel car il élimine d'autres molécules de gaz, comme l'oxygène et l'azote, qui pourraient contaminer le film ou interférer avec le trajet de la vapeur.

Étape 3 : Condensation et croissance du film

Lorsque les particules de vapeur atteignent le substrat plus froid, elles se condensent à nouveau en un état solide. Ce processus construit le film, souvent une couche atomique à la fois. Le contrôle précis de cette croissance permet la création de matériaux avec une épaisseur exceptionnellement uniforme et des structures cristallines spécifiques.

Principales méthodologies de dépôt

Bien que le principe fondamental soit cohérent, les méthodes de génération de la vapeur créent deux catégories principales de dépôt : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD)

Les techniques PVD utilisent des processus physiques pour générer la vapeur de matériau. Ces méthodes n'impliquent pas de réactions chimiques pour créer le matériau du film final.

Deux méthodes PVD courantes sont l'évaporation, où le matériau source est chauffé jusqu'à ce qu'il se vaporise, et la pulvérisation cathodique, où la source est bombardée d'ions à haute énergie, délogeant physiquement les atomes.

Dépôt chimique en phase vapeur (CVD)

Le CVD utilise la chimie pour construire le film. Dans ce processus, un ou plusieurs gaz précurseurs volatils sont introduits dans la chambre. Ces gaz réagissent ou se décomposent à la surface du substrat chauffé, laissant derrière eux le matériau solide désiré sous forme de couche mince.

Comprendre les compromis

Le choix entre les méthodes de dépôt n'est pas arbitraire ; il est dicté par le résultat souhaité et est semé de compromis techniques.

Propriétés du processus vs. du film

La méthode de dépôt a un impact direct sur les caractéristiques du film final. La pulvérisation cathodique (PVD), par exemple, donne souvent des films avec une très forte adhérence au substrat. Le CVD, en revanche, est excellent pour créer des revêtements très uniformes (conformes) sur des surfaces complexes et non planes.

Limitations des matériaux et des substrats

Le matériau que vous souhaitez déposer et le substrat que vous revêtez peuvent limiter vos options. Certains matériaux se décomposent aux températures élevées requises pour l'évaporation thermique, ce qui fait de la pulvérisation cathodique un meilleur choix. De même, les températures élevées de nombreux procédés CVD peuvent endommager les substrats sensibles comme les plastiques.

Coût, vitesse et complexité

Les systèmes de dépôt sont des instruments sophistiqués. La vitesse de dépôt, la pureté du vide requis et la complexité de la manipulation des gaz précurseurs influencent tous le coût opérationnel et le débit du processus de fabrication.

Faire le bon choix pour votre objectif

Comprendre le mécanisme fondamental vous aide à choisir la bonne approche pour un défi d'ingénierie spécifique.

- Si votre objectif principal est de créer des films métalliques ou composés très purs à basse température : Les méthodes de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique sont souvent le choix supérieur.

- Si votre objectif principal est d'obtenir un revêtement parfaitement uniforme sur une forme tridimensionnelle complexe : Le dépôt chimique en phase vapeur (CVD) est généralement plus efficace en raison de la nature des réactions en phase gazeuse.

- Si votre objectif principal est de modifier les propriétés de surface d'un matériau en vrac pour la résistance à l'usure ou à la corrosion : Le PVD et le CVD sont tous deux largement utilisés, le choix dépendant des matériaux spécifiques et des exigences de performance.

En fin de compte, le dépôt de couches minces nous permet d'ingénierie les propriétés de la matière directement à sa surface, permettant la création de pratiquement tous les dispositifs de haute technologie modernes.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus | Vaporisation physique (ex : pulvérisation cathodique, évaporation) | Réaction chimique de gaz sur le substrat |

| Idéal pour | Films métalliques/composés très purs à basse température | Revêtements uniformes sur des formes 3D complexes |

| Avantage clé | Forte adhérence du film, traitement à basse température | Excellente couverture conforme, haute uniformité |

Besoin d'un dépôt de couches minces de précision pour votre projet ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus PVD, CVD et autres dépôts. Que vous développiez des semi-conducteurs, des revêtements optiques ou des surfaces protectrices, nos solutions garantissent une pureté, une uniformité et des performances élevées. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de dépôt de couches minces de votre laboratoire !

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD