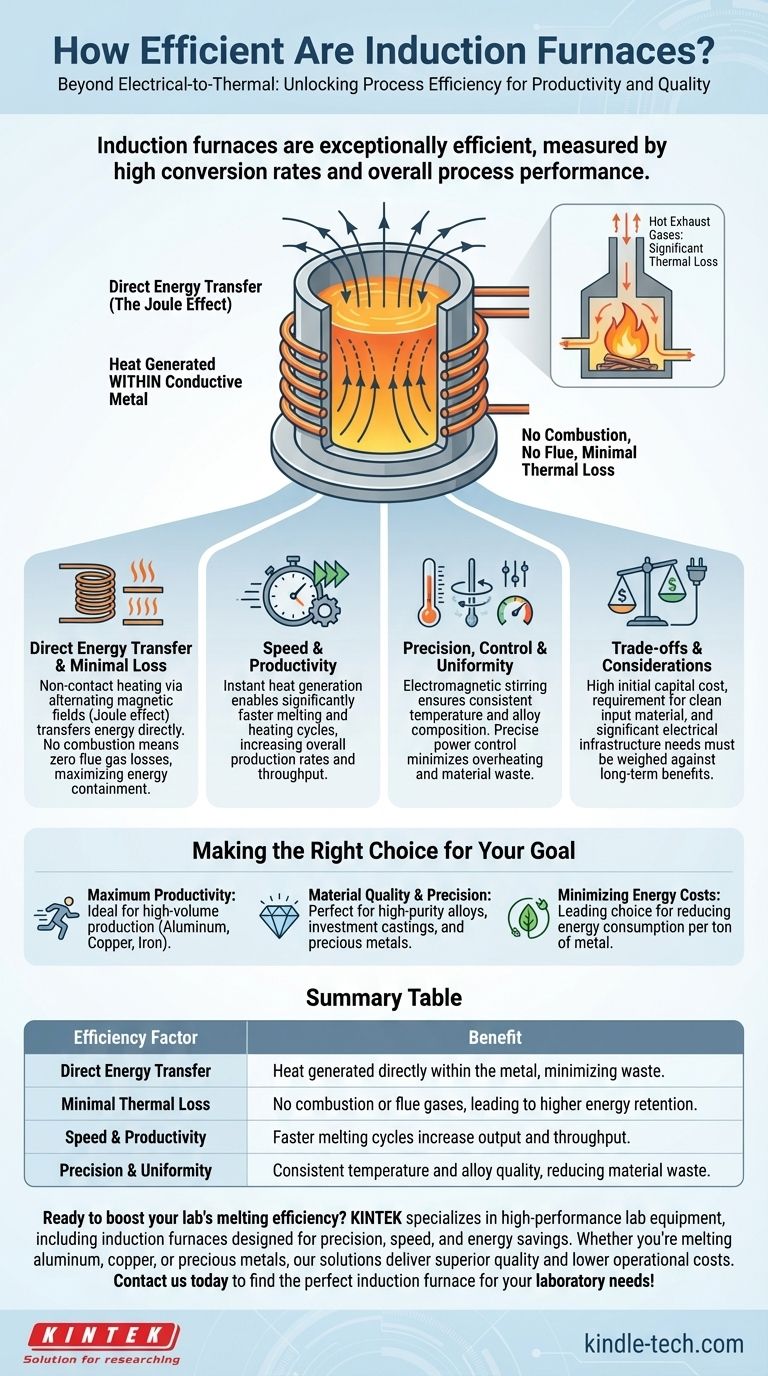

Les fours à induction sont exceptionnellement efficaces, mais leur véritable valeur se mesure de deux manières distinctes. La première est leur taux élevé de conversion de l'énergie électrique en énergie thermique, et la seconde est leur efficacité globale du processus, qui augmente considérablement la productivité, la vitesse et la qualité des matériaux d'une manière que les fours traditionnels ne peuvent égaler.

La véritable efficacité d'un four à induction ne réside pas seulement dans son taux élevé de conversion de l'énergie électrique en énergie thermique. Elle réside dans la combinaison de la vitesse, du contrôle précis et de la perte d'énergie minimale, ce qui se traduit directement par une productivité accrue, une meilleure qualité des matériaux et des coûts opérationnels inférieurs par unité produite.

Les piliers de l'efficacité des fours à induction

Pour comprendre pourquoi les fours à induction constituent un choix supérieur pour de nombreuses applications, vous devez regarder au-delà d'un simple chiffre d'efficacité et analyser les principes qui animent leurs performances.

Transfert d'énergie direct (Effet Joule)

Contrairement aux fours alimentés au combustible qui chauffent une chambre et dépendent de la chaleur rayonnante et de la convection, un four à induction génère de la chaleur directement à l'intérieur du métal conducteur lui-même.

Ce processus, connu sous le nom d'effet Joule, est déclenché par un champ magnétique alternatif puissant. Il s'agit d'une forme de chauffage sans contact, ce qui signifie que l'énergie est transférée directement à la pièce avec une perte minimale. Considérez cela comme l'équivalent industriel d'un four à micro-ondes, qui chauffe directement les aliments, plutôt qu'un four conventionnel, qui doit d'abord chauffer tout l'air qu'il contient.

Perte thermique minimale

Les fours à combustion traditionnels perdent une quantité importante d'énergie sous forme de gaz d'échappement chauds évacués par une cheminée. C'est une inefficacité fondamentale de brûler du carburant pour produire de la chaleur.

Les fours à induction n'ont ni combustion ni cheminée, cette principale source de perte de chaleur est donc entièrement éliminée. Les principales voies de perte d'énergie sont le rayonnement thermique de la surface du métal en fusion et les pertes électriques mineures dans la bobine, ce qui en fait un système beaucoup plus contenu et efficace.

Vitesse et productivité

La capacité à générer de la chaleur instantanément et directement dans le métal entraîne des cycles de fusion et de chauffage considérablement plus rapides.

Pour les entreprises ayant des exigences de production élevées, cette vitesse est une composante directe de l'efficacité. Des cycles plus rapides signifient que davantage de lots peuvent être traités dans le même laps de temps, augmentant ainsi les cadences de production globales et permettant aux entreprises de satisfaire les commandes plus rapidement.

Précision, contrôle et uniformité

Le champ électromagnétique qui chauffe le métal crée également un effet d'agitation naturel. Cela garantit que le bain de métal en fusion possède une température et une composition chimique constantes, conduisant à des alliages de qualité supérieure et uniformes.

De plus, la puissance fournie à la bobine d'induction peut être contrôlée avec une extrême précision. Cela permet une gestion exacte de la température, empêchant la surchauffe, réduisant la perte d'éléments d'alliage précieux par oxydation et minimisant les pièces rejetées. Ce niveau de contrôle réduit le gaspillage de matériaux, ce qui est une forme critique d'efficacité du processus.

Comprendre les compromis

Bien que très efficaces, les fours à induction ne sont pas la solution universelle pour toutes les applications de chauffage de métaux. Une évaluation objective nécessite de reconnaître leurs limites.

Coût d'investissement initial élevé

La technologie derrière les fours à induction, y compris l'alimentation électrique et les bobines en cuivre, entraîne généralement un investissement initial plus élevé par rapport aux fours à cubilot ou à réverbère plus simples. Les économies à long terme en énergie, en matériaux et en productivité doivent être mises en balance avec ce coût initial.

Dépendance à la qualité du matériau entrant

Les fours à induction sont principalement des appareils de fusion, pas d'affinage. Ils sont moins tolérants à la saleté, à l'huile et à la scorie excessive sur la charge. L'utilisation de ferraille sale peut entraîner une qualité de fusion incohérente et endommager la garniture du four, nécessitant des processus de tri et de nettoyage des matériaux plus rigoureux.

Exigences en matière d'infrastructure électrique

Ce sont des machines puissantes qui imposent une demande importante sur le réseau électrique d'une installation. L'installation d'un four à induction peut nécessiter une mise à niveau substantielle de l'alimentation électrique du site, ce qui doit être pris en compte dans le coût total du projet.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction doit être basée sur vos priorités opérationnelles spécifiques.

- Si votre objectif principal est une productivité et une vitesse maximales : Les cycles de chauffage rapides des fours à induction offrent un avantage décisif pour la production à haut volume de matériaux tels que l'aluminium, le cuivre et le fer.

- Si votre objectif principal est la qualité et la précision des matériaux : Le chauffage uniforme et le contrôle précis de la température sont idéaux pour créer des alliages de haute pureté, des pièces moulées à cire perdue et pour travailler avec des métaux précieux.

- Si votre objectif principal est de minimiser les coûts énergétiques à long terme : L'efficacité élevée de la conversion de l'énergie électrique en énergie thermique fait de l'induction un choix de premier ordre pour réduire la consommation d'énergie par tonne de métal fondue.

En fin de compte, choisir un four à induction est un investissement dans un processus de fabrication plus rapide, plus contrôlé et plus économe en énergie.

Tableau récapitulatif :

| Facteur d'efficacité | Avantage |

|---|---|

| Transfert d'énergie direct | Chaleur générée directement dans le métal, minimisant les déchets |

| Perte thermique minimale | Pas de combustion ni de gaz de cheminée, entraînant une meilleure rétention d'énergie |

| Vitesse et productivité | Des cycles de fusion plus rapides augmentent le rendement et le débit |

| Précision et uniformité | Température et qualité d'alliage constants, réduisant le gaspillage de matériaux |

Prêt à améliorer l'efficacité de fusion de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la précision, la vitesse et les économies d'énergie. Que vous fondiez de l'aluminium, du cuivre ou des métaux précieux, nos solutions offrent une qualité supérieure et des coûts opérationnels réduits. Contactez-nous dès aujourd'hui pour trouver le four à induction parfait pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Quel four est utilisé pour faire fondre l'or ? Découvrez la méthode d'induction propre et rapide

- Quel rôle essentiel joue un four de fusion par induction sous vide dans la récupération du magnésium ? Distillation de métaux de haute pureté

- Quels sont les principaux inconvénients d'un four à induction à noyau direct ? Comprenez les compromis pour votre fonderie

- Quelle est l'efficacité du chauffage par induction ? Découvrez la puissance du chauffage direct et interne

- Comment un four à induction avec un noyau en acier génère-t-il de la chaleur pour faire fondre les alliages de cuivre ? Efficacité et principes

- Quel four est utilisé pour fondre l'aluminium ? Induction contre Combustion pour vos besoins

- La fonte peut-elle être refondue ? Oui, et voici comment le faire avec succès

- Quelles sont les applications courantes d'un four de fusion par induction sous vide ? Production de métaux de haute pureté pour les industries exigeantes