La durée d'un cycle de traitement thermique sous vide n'est pas un chiffre fixe ; c'est une variable hautement technique déterminée par les objectifs spécifiques du traitement. Le temps total est la somme des phases de chauffage, de maintien (trempage) et de refroidissement, chacune étant calculée en fonction du matériau de la pièce, de ses dimensions physiques et du résultat métallurgique requis.

La question n'est pas "combien de temps cela prend-il", mais plutôt "quels facteurs déterminent le temps de cycle pour mon application spécifique ?" La durée n'est pas une valeur prédéfinie mais un résultat calculé des propriétés du matériau, de la géométrie de la pièce et de la microstructure finale souhaitée.

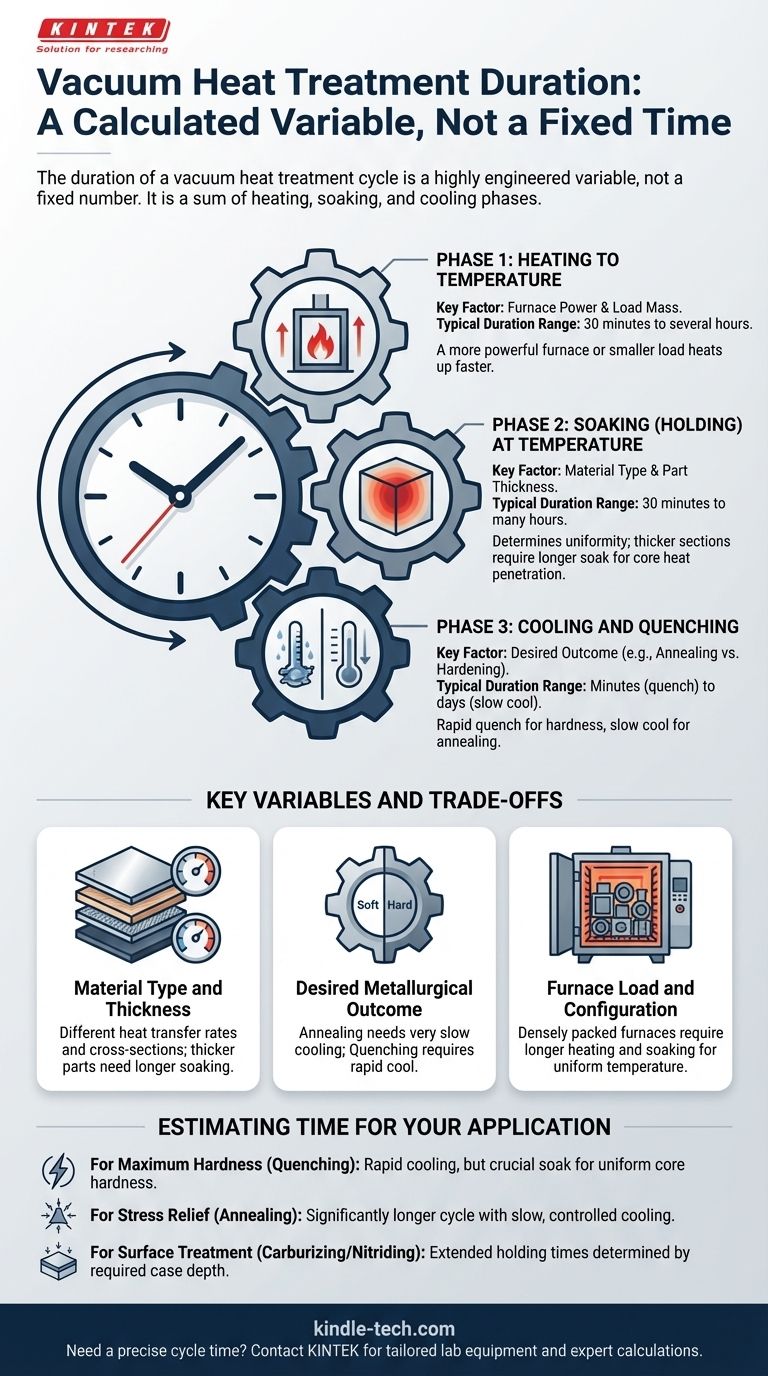

Déconstruction du processus : Les trois phases critiques

Un cycle de traitement thermique sous vide n'est jamais une étape unique. Il se compose de trois phases distinctes, et la durée de chacune contribue au temps total du processus. Comprendre ces phases est la clé pour comprendre le calendrier.

Phase 1 : Chauffage à température

La phase initiale consiste à amener la pièce à la température cible dans le four sous vide. Le temps requis pour cette étape est principalement influencé par la puissance du four et la masse totale de la charge. Un four plus puissant ou une charge plus petite et moins dense chauffera plus rapidement.

Phase 2 : Maintien (trempage) à température

Une fois à la température cible, la pièce est "trempée" ou maintenue pendant une période calculée. C'est la phase la plus critique pour assurer que la structure interne du matériau se transforme uniformément. La durée est déterminée par l'épaisseur effective de la pièce, et pas seulement par sa taille globale. L'objectif est de s'assurer que l'énergie thermique pénètre entièrement jusqu'au cœur de la section la plus épaisse.

Phase 3 : Refroidissement et trempe

Après le maintien, le matériau est refroidi pour fixer les nouvelles propriétés. La vitesse et la méthode de refroidissement ont un impact énorme sur le temps de cycle et le résultat final. Une trempe rapide au gaz ou à l'huile peut prendre quelques minutes, tandis qu'un refroidissement lent et contrôlé pour le recuit peut ajouter de nombreuses heures, voire des jours, au processus.

Comprendre les variables clés et les compromis

Le temps pour un cycle donné est le résultat direct de l'équilibre entre les limitations physiques et les objectifs métallurgiques. Plusieurs variables clés doivent être prises en compte.

Type et épaisseur du matériau

Différents matériaux transfèrent la chaleur à des vitesses différentes. Plus important encore, les sections transversales plus épaisses nécessitent des temps de maintien significativement plus longs pour garantir que le cœur de la pièce atteigne la même température et la même transformation métallurgique que la surface. Une feuille mince nécessitera un temps de maintien beaucoup plus court qu'un bloc épais du même alliage.

Le résultat métallurgique souhaité

Le but du traitement est le facteur le plus important. Un processus comme le recuit, conçu pour adoucir le matériau et soulager les contraintes, nécessite une phase de refroidissement très lente et contrôlée qui peut prendre de nombreuses heures. Inversement, un processus de trempe pour obtenir une dureté maximale nécessite un refroidissement extrêmement rapide, bien que les temps de chauffage et de maintien précédents restent critiques.

Charge et configuration du four

La quantité totale de matériau dans le four – la charge – affecte le cycle. Un four densément rempli nécessitera des temps de chauffage et de maintien plus longs pour garantir que chaque pièce atteigne une température uniforme. Un mauvais agencement peut créer des points chauds ou froids, compromettant la qualité du lot.

Estimation du temps pour votre application

Pour passer d'une compréhension générale à une estimation pratique, vous devez définir votre objectif. Le temps requis est fonction du résultat souhaité.

- Si votre objectif principal est une dureté maximale (trempe) : La phase de refroidissement sera rapide, mais ne sous-estimez pas le temps nécessaire pour un maintien approprié afin d'assurer une dureté uniforme dans tout le cœur de la pièce.

- Si votre objectif principal est le soulagement des contraintes ou l'adoucissement (recuit) : Préparez-vous à un cycle significativement plus long, car la phase de refroidissement lente et contrôlée est la partie la plus longue et la plus critique du processus.

- Si votre objectif principal est un traitement de surface spécialisé (cémentation/nitruration) : Ce sont des processus de diffusion, et le temps de maintien est déterminé par la profondeur de couche requise, qui peut souvent s'étendre sur de nombreuses heures.

En fin de compte, un timing précis dans le traitement thermique sous vide est la base pour obtenir des propriétés matérielles prévisibles et de haute qualité.

Tableau récapitulatif :

| Phase | Facteur clé | Durée typique |

|---|---|---|

| Chauffage | Puissance du four et masse de la charge | 30 minutes à plusieurs heures |

| Maintien (trempage) | Type de matériau et épaisseur de la pièce | 30 minutes à plusieurs heures |

| Refroidissement/Trempe | Résultat souhaité (ex. : Recuit vs. Trempe) | Minutes (trempe) à jours (refroidissement lent) |

Besoin d'un temps de cycle de traitement thermique sous vide précis pour vos matériaux de laboratoire spécifiques ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables adaptés à vos besoins uniques en matière de traitement thermique. Nos experts peuvent vous aider à calculer les paramètres optimaux de chauffage, de maintien et de refroidissement pour atteindre efficacement les résultats métallurgiques souhaités. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût