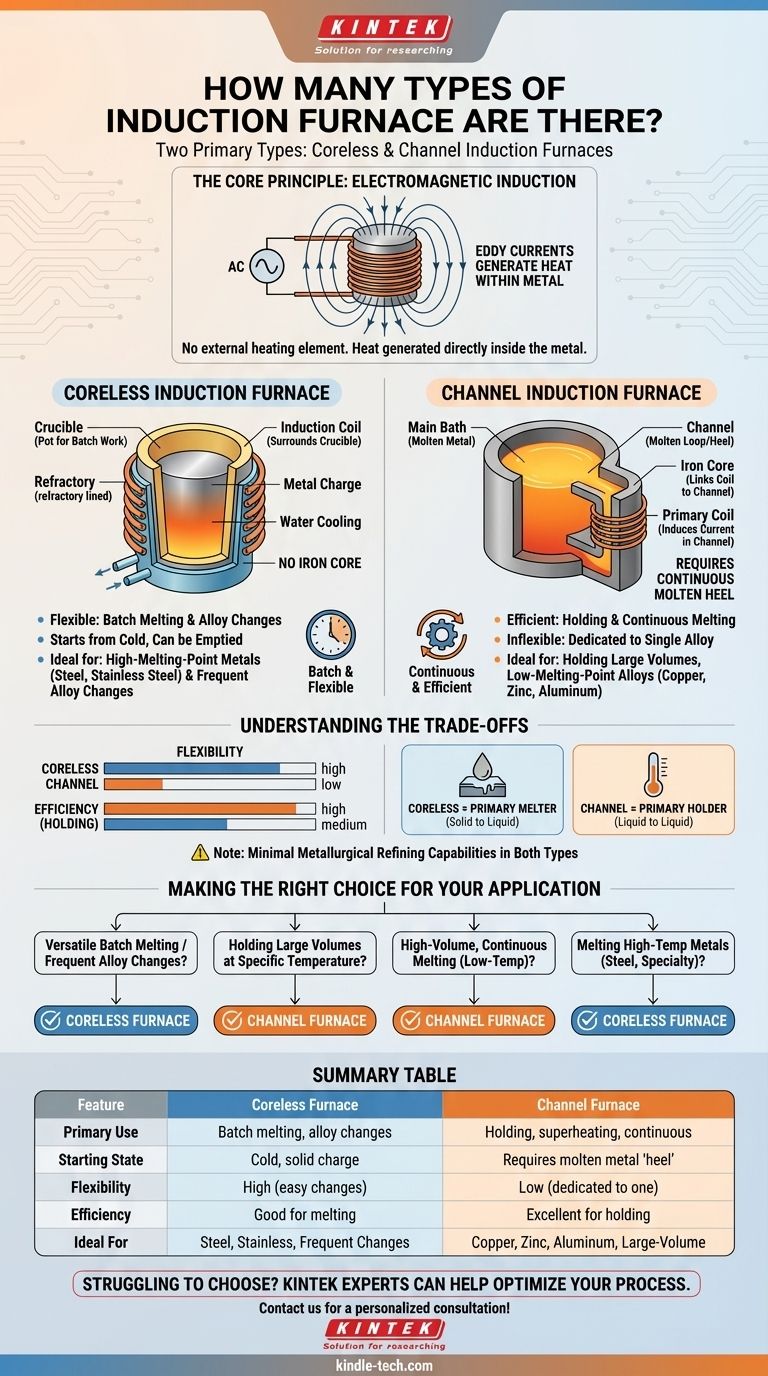

Fondamentalement, il existe deux principaux types de fours à induction. Ce sont le four à induction sans noyau et le four à induction à canal. Bien que les deux utilisent le principe de l'induction électromagnétique pour chauffer et faire fondre le métal, leur construction interne et leurs caractéristiques de fonctionnement les rendent adaptés à des applications industrielles nettement différentes.

Le choix entre un four à induction n'est pas une question de supériorité, mais de pertinence pour la tâche. Le four sans noyau offre une flexibilité pour faire fondre divers métaux par lots, tandis que le four à canal excelle dans le maintien ou la fusion continue et efficace de grands volumes d'un seul alliage.

Le principe de base : Comment l'induction chauffe le métal

Avant de comparer les types de fours, il est essentiel de comprendre la technologie commune qui les alimente. Les fours à induction fonctionnent sans aucun élément chauffant externe ni flamme touchant le métal.

Le rôle de l'induction électromagnétique

Un four à induction utilise une bobine de fil de cuivre à travers laquelle passe un puissant courant alternatif (CA). Ce courant génère un champ magnétique fort et rapidement inversé au centre de la bobine où se trouve le métal.

Générer de la chaleur de l'intérieur

Ce champ magnétique induit de puissants courants électriques secondaires, connus sous le nom de courants de Foucault, directement dans la charge métallique. La résistance électrique naturelle du métal provoque la dissipation de ces courants de Foucault sous forme d'une chaleur immense, faisant fondre la charge de l'intérieur vers l'extérieur. Ce processus crée également une agitation naturelle, assurant une température uniforme et un alliage homogène.

Décortiquer les deux principaux types de fours

La différence clé entre un four sans noyau et un four à canal réside dans la manière dont ils appliquent ce principe inductif. L'un est essentiellement un creuset pour le travail par lots, tandis que l'autre fonctionne comme un appareil de chauffage à flux continu.

Le four à induction sans noyau

Dans un four sans noyau, la charge métallique est placée directement dans un creuset doublé de matériaux réfractaires. Ce creuset est entouré par la bobine d'induction refroidie à l'eau et parcourue par le courant. Il n'y a pas de noyau de fer reliant la bobine et le métal.

Cette conception fonctionne comme une simple marmite. Vous pouvez la remplir avec une charge solide et froide de métal, la faire fondre complètement, la vider et recommencer avec un alliage différent si nécessaire.

Applications du four sans noyau

Grâce à sa capacité à démarrer à froid et à être complètement vidé, le four sans noyau est exceptionnellement polyvalent. C'est le choix préféré des fonderies qui nécessitent une fusion par lots, qui doivent changer fréquemment d'alliage, ou qui travaillent avec des métaux à point de fusion élevé comme l'acier et l'acier inoxydable.

Le four à induction à canal

Un four à canal utilise un noyau de fer pour relier la bobine d'induction primaire à une boucle, ou « canal », de métal en fusion. Cette boucle de métal liquide agit comme un enroulement secondaire à une seule spire d'un transformateur.

De manière cruciale, un four à canal ne peut pas démarrer à partir d'une charge solide et froide. Il nécessite qu'une boucle continue de métal en fusion – un « talon » – soit présente dans le canal à tout moment pour compléter le circuit. La chaleur générée dans ce petit canal circule à travers le bain principal de métal dans le four.

Applications du four à canal

Le four à canal n'est généralement pas utilisé pour la fusion à partir d'un état solide. Il s'agit plutôt d'une unité extrêmement économe en énergie pour maintenir de grands volumes de métal en fusion à une température précise. Il est également utilisé pour le surchauffage ou pour la fusion continue à haut volume d'alliages à point de fusion plus bas comme le cuivre, le zinc et l'aluminium.

Comprendre les compromis

Choisir le mauvais type de four entraîne une inefficacité et des défis opérationnels. La décision repose sur la compréhension de leurs compromis fondamentaux.

Flexibilité contre Efficacité

Le four sans noyau est très flexible. Il peut faire fondre n'importe quel métal compatible à partir d'un démarrage à froid et peut être arrêté et redémarré facilement. Cette polyvalence s'accompagne d'une efficacité électrique légèrement inférieure par rapport à un four à canal fonctionnant dans des conditions idéales.

Le four à canal est très efficace pour le maintien et le surchauffage, mais il est inflexible. Il doit fonctionner en continu et est dédié à un seul alliage pendant longtemps, car le changement de métal nécessiterait un processus de vidange et de préchauffage difficile et coûteux.

Fusion contre Maintien en température

Considérez un four sans noyau comme un appareil de fusion principal. Son travail principal est de transformer le métal solide en liquide.

Considérez un four à canal comme un appareil de maintien principal. Son travail principal est de maintenir un grand bain de métal déjà liquide à la température parfaite de manière économe en énergie.

Une note sur l'affinage

Il est essentiel de noter qu'aucun des deux types de fours n'offre de capacités significatives d'affinage métallurgique. Bien qu'ils soient excellents pour la fusion et l'alliage avec une perte minimale de métal, ils n'éliminent pas les impuretés de la charge de base de la manière dont d'autres procédés, comme un four à arc électrique, peuvent le faire.

Faire le bon choix pour votre application

Le four correct est celui qui correspond à vos objectifs opérationnels spécifiques. Votre choix doit être basé sur les exigences de votre processus en matière de volume, de type d'alliage et de continuité.

- Si votre objectif principal est la fusion polyvalente par lots ou les changements fréquents d'alliage : Le four sans noyau est le bon choix en raison de sa capacité à démarrer à froid et à être complètement vidé.

- Si votre objectif principal est de maintenir de grands volumes de métal en fusion à une température spécifique : Le four à canal offre une efficacité énergétique supérieure pour cette tâche continue.

- Si votre objectif principal est la fusion continue à haut volume d'un seul alliage à basse température : Un four à canal est souvent la solution la plus économique.

- Si votre objectif principal est la fusion de métaux à haute température comme l'acier ou les alliages spéciaux : La conception sans noyau est la norme de l'industrie en raison de sa flexibilité opérationnelle et de sa compatibilité des matériaux.

En fin de compte, aligner la conception inhérente du four avec votre flux de travail de production est la clé pour obtenir une opération de fusion efficace et rentable.

Tableau récapitulatif :

| Caractéristique | Four sans noyau | Four à canal |

|---|---|---|

| Utilisation principale | Fusion par lots, changements d'alliage | Maintien en température, surchauffage, fusion continue |

| État de démarrage | Charge solide et froide | Nécessite un « talon » de métal en fusion |

| Flexibilité | Élevée (changements d'alliage faciles) | Faible (dédié à un seul alliage) |

| Efficacité | Bonne pour la fusion | Excellente pour le maintien en température |

| Idéal pour | Acier, acier inoxydable, changements fréquents d'alliage | Cuivre, zinc, aluminium, maintien de grands volumes |

Vous avez du mal à choisir le bon four à induction pour votre laboratoire ou votre fonderie ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à sélectionner le four sans noyau ou à canal parfait pour optimiser votre processus de fusion, améliorer l'efficacité et réduire les coûts. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide