La réponse courte est la suivante : L'acier doit être chauffé de manière lente, uniforme et très contrôlée jusqu'à une température spécifique, maintenu à cette température pendant une durée suffisante, puis refroidi de manière appropriée. Ce processus n'est pas une action unique mais une séquence en trois étapes — chauffage, maintien en température et refroidissement — où les paramètres de chaque étape sont entièrement dictés par le type d'acier et les propriétés finales souhaitées. Précipiter ou mal gérer la phase de chauffage est la cause la plus fréquente d'échec du traitement thermique.

Le principe le plus important du chauffage de l'acier est le contrôle. Un chauffage incontrôlé ou non uniforme introduit des contraintes thermiques et provoque une transformation métallurgique incomplète, qui sont les principales sources de fissuration, de déformation et de propriétés matérielles incohérentes.

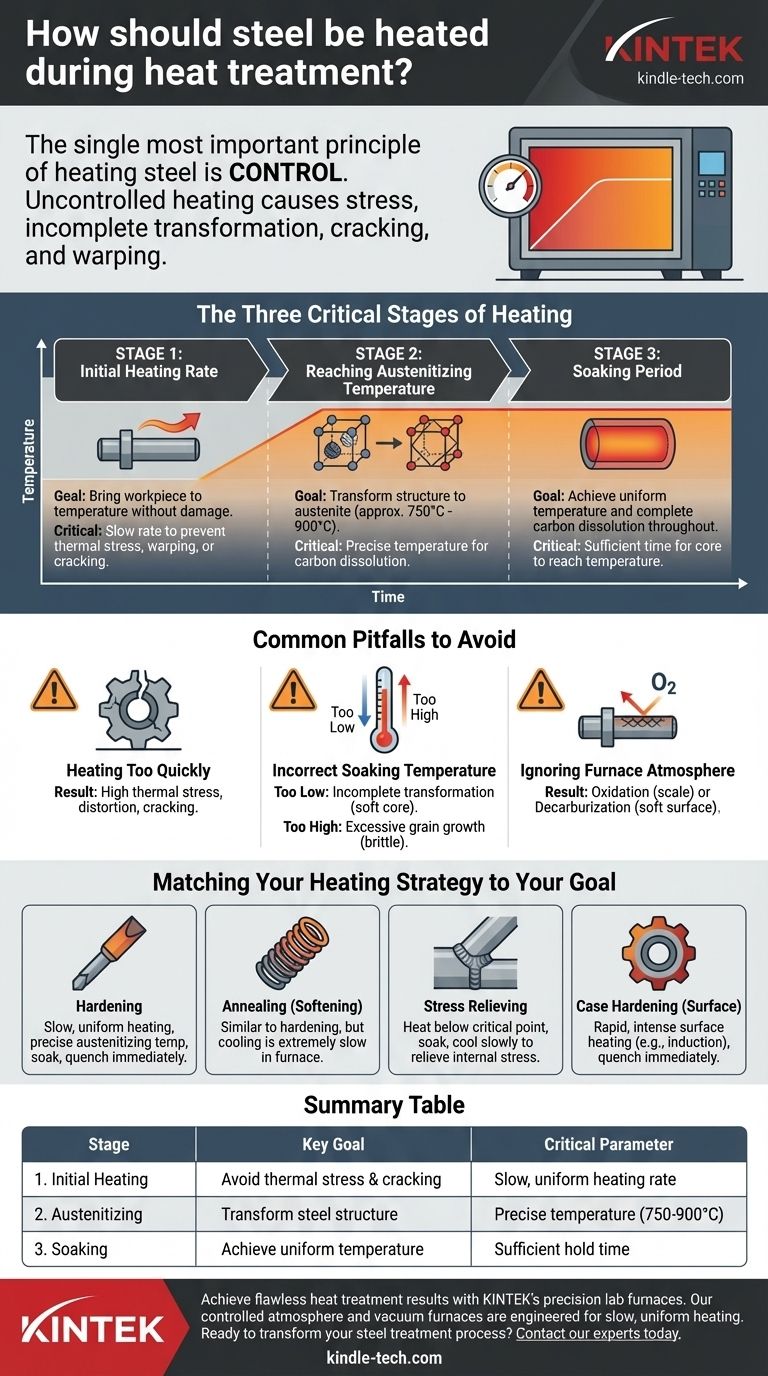

Les trois étapes critiques du chauffage

Le chauffage réussi de l'acier pour le traitement nécessite la gestion de trois étapes distinctes et séquentielles. Chacune a un objectif critique dans la préparation de la structure interne de l'acier pour la transformation finale qui se produit pendant le refroidissement.

Étape 1 : Le taux de chauffage initial

L'objectif de la phase initiale est d'amener la pièce à la température cible sans causer de dommages. Le chauffage de l'acier provoque son expansion, et si une partie d'un composant chauffe plus rapidement qu'une autre, cette dilatation différentielle crée une contrainte interne.

Pour les formes complexes, les sections épaisses ou les aciers à haute teneur en carbone, cette contrainte thermique peut facilement dépasser la résistance du matériau, entraînant une déformation ou une fissuration avant même que l'acier n'atteigne sa température de transformation. Par conséquent, le taux de chauffage doit être suffisamment lent pour permettre à la température de s'égaliser dans toute la pièce.

Étape 2 : Atteindre la température d'austénitisation

Pour le durcissement et la normalisation, l'acier doit être chauffé au-dessus de sa température critique supérieure (généralement entre 750 °C et 900 °C ou 1400 °F et 1650 °F, selon l'alliage). C'est la température d'austénitisation.

À ce stade, la structure cristalline de l'acier se transforme de son état à température ambiante (ferrite et perlite) en une nouvelle structure à haute température appelée austénite. Cette nouvelle structure a la capacité unique de dissoudre le carbone dans une solution solide, ce qui est la condition préalable essentielle au durcissement lors de la trempe ultérieure.

Étape 3 : La période de maintien en température

Il ne suffit pas d'atteindre la température cible. La pièce doit être maintenue à cette température pendant une période spécifique, appelée maintien en température.

Le but du maintien en température est double. Premièrement, il garantit que la section transversale entière de la pièce, de la surface au cœur, a atteint une température uniforme. Deuxièmement, il fournit le temps nécessaire pour que le carbone et les autres éléments d'alliage se dissolvent complètement et uniformément dans la structure austénitique. Un temps de maintien en température insuffisant est une cause principale d'une surface dure mais d'un cœur mou et faible.

Pièges courants à éviter

Le processus de chauffage est l'endroit où la plupart des défauts de traitement thermique prennent leur origine. Comprendre ces erreurs courantes est crucial pour obtenir des résultats prévisibles et de haute qualité.

Piège 1 : Chauffage trop rapide

C'est l'erreur la plus fréquente. La conséquence immédiate est une contrainte thermique élevée, entraînant une distorsion ou une fissuration. C'est particulièrement dangereux pour les aciers à outils et les pièces avec des angles vifs ou des changements d'épaisseur drastiques.

Piège 2 : Température de maintien en température incorrecte

L'utilisation d'une température incorrecte compromet l'ensemble du processus.

- Température trop basse : La transformation en austénite sera incomplète. Le carbone ne se dissoudra pas complètement et l'acier n'atteindra pas sa dureté potentielle maximale après la trempe.

- Température trop élevée : Cela provoque une croissance excessive des grains cristallins au sein de l'austénite. Les gros grains entraînent un produit final cassant et faible, même s'il est dur.

Piège 3 : Ignorer l'atmosphère du four

L'environnement dans lequel l'acier est chauffé est extrêmement important. Le chauffage en présence d'oxygène (comme dans un four standard à air) peut causer deux problèmes majeurs.

- Oxydation (calamine) : Une couche d'oxyde de fer, ou calamine, se forme à la surface. Cela modifie les dimensions finales de la pièce et peut interférer avec le processus de trempe.

- Décarburation : L'oxygène peut réagir avec et éliminer le carbone de la surface de l'acier. Une surface décarburée ne durcira pas correctement, ce qui entraînera une "peau" molle sur la pièce finie. L'utilisation d'un four sous vide ou l'introduction d'une atmosphère protectrice peut empêcher cela.

Adapter votre stratégie de chauffage à votre objectif

Le bon protocole de chauffage dépend entièrement de ce que vous essayez d'accomplir.

- Si votre objectif principal est le durcissement : Chauffez lentement et uniformément jusqu'à la température d'austénitisation précise pour votre alliage spécifique, maintenez suffisamment longtemps pour que le cœur atteigne la température, puis passez immédiatement à la trempe.

- Si votre objectif principal est le recuit (adoucissement) : Le processus de chauffage est similaire au durcissement, mais le refroidissement qui suit doit être extrêmement lent, permettant souvent à la pièce de refroidir avec le four lui-même.

- Si votre objectif principal est la relaxation des contraintes : Chauffez à une température bien inférieure au point de transformation critique, maintenez pour l'uniformité, puis refroidissez lentement. L'objectif est de soulager les contraintes internes sans altérer la dureté du cœur.

- Si votre objectif principal est la cémentation (durcissement de surface) : Utilisez des méthodes comme le chauffage par induction ou à la flamme qui appliquent une chaleur intense très rapidement et uniquement à la surface, laissant le cœur inchangé avant la trempe.

En fin de compte, la maîtrise de l'application contrôlée de la chaleur est le fondement d'un traitement thermique de l'acier prévisible et réussi.

Tableau récapitulatif :

| Étape | Objectif clé | Paramètre critique |

|---|---|---|

| 1. Chauffage initial | Éviter les contraintes thermiques et la fissuration | Taux de chauffage lent et uniforme |

| 2. Austénitisation | Transformer la structure de l'acier | Température précise (750-900°C) |

| 3. Maintien en température | Atteindre une température uniforme et une dissolution du carbone | Temps de maintien suffisant à température |

Obtenez des résultats de traitement thermique impeccables avec les fours de laboratoire de précision de KINTEK.

Nos fours à atmosphère contrôlée et sous vide sont conçus pour fournir le chauffage lent et uniforme essentiel pour prévenir la déformation, la fissuration et la décarburation. Que votre objectif soit le durcissement, le recuit ou la relaxation des contraintes, l'équipement KINTEK offre la précision et la fiabilité que votre laboratoire exige.

Prêt à transformer votre processus de traitement de l'acier ? Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre alliage et votre application spécifiques.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quel est l'objectif principal d'un four ? Un guide sur le chauffage, le confort et la transformation des matériaux

- Quelles sont les précautions à prendre avec un four à moufle ? Protocoles de sécurité essentiels pour votre laboratoire

- Comment utiliser un four à moufle en laboratoire ? Un guide étape par étape pour un traitement thermique sûr et précis

- Quel est le rendement en biochar en pyrolyse lente ? Maximisez votre production jusqu'à 30 %

- Comment utiliser un four à moufle ? Un guide étape par étape pour une utilisation sûre et efficace