Oui, l'hydrogène est absolument utilisé en brasage. C'est un composant essentiel d'un processus de four spécialisé connu sous le nom de brasage à l'hydrogène. Dans cette méthode, une atmosphère d'hydrogène de haute pureté est utilisée non pas comme source de carburant, mais comme un puissant agent chimique qui nettoie activement les surfaces métalliques pendant le cycle de chauffage, ce qui donne des joints exceptionnellement solides et purs.

L'idée essentielle est que dans le brasage à l'hydrogène, le gaz agit comme un agent "réducteur", et non comme un carburant. Il élimine chimiquement les oxydes de surface des matériaux de base, ce qui permet à l'alliage de brasage fondu de s'écouler plus librement et de créer une liaison métallurgique supérieure et de haute intégrité.

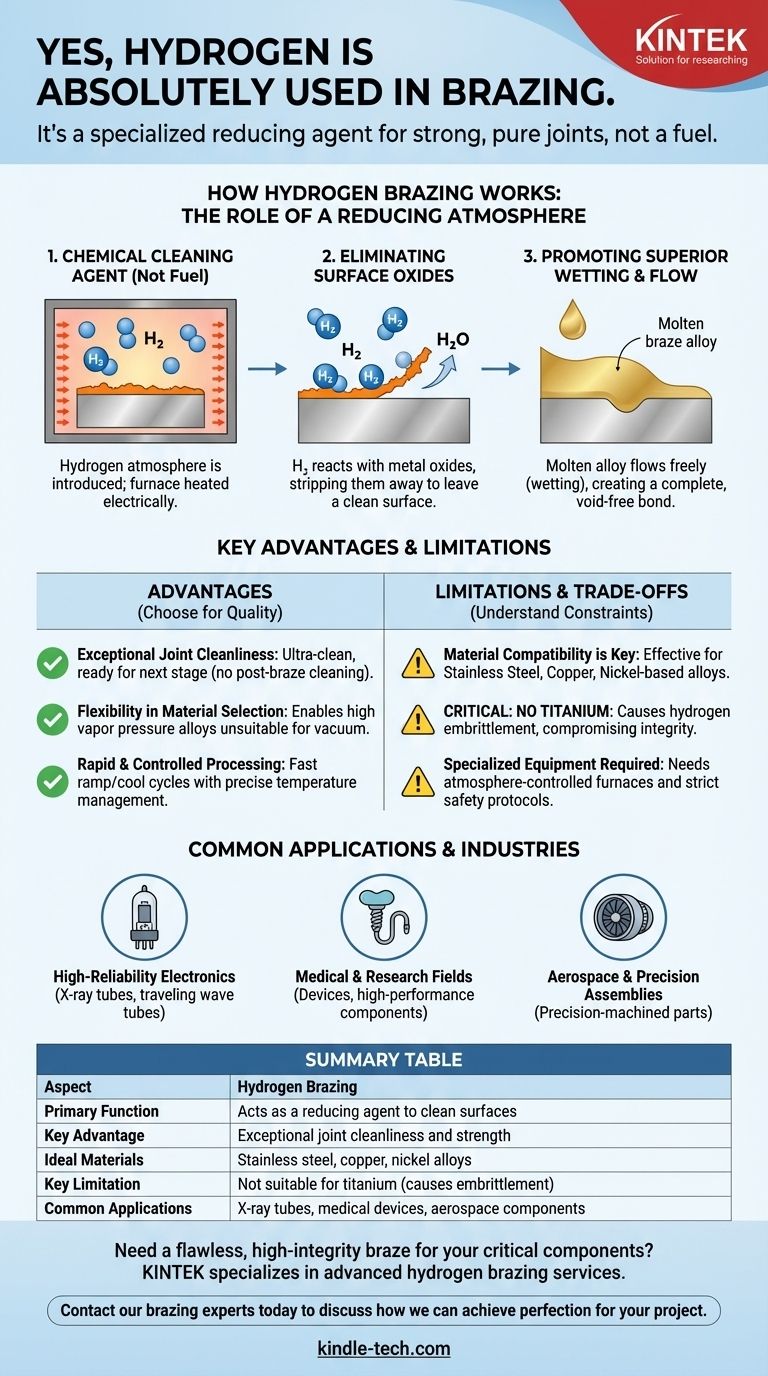

Comment fonctionne le brasage à l'hydrogène : le rôle d'une atmosphère réductrice

Les propriétés chimiques uniques de l'hydrogène sont le fondement de ce processus. Il crée une atmosphère active à l'intérieur du four qui transforme l'environnement de brasage.

Un agent de nettoyage chimique, pas un carburant

Le but de l'hydrogène n'est pas de générer de la chaleur. Au lieu de cela, le four est chauffé électriquement tandis qu'une atmosphère d'hydrogène de haute pureté est introduite.

Cette atmosphère d'hydrogène est ce que l'on appelle une atmosphère réductrice. Sa fonction est d'inverser le processus d'oxydation.

Élimination des oxydes de surface

Presque tous les métaux ont une fine couche d'oxyde à leur surface. Cette couche d'oxyde peut agir comme une barrière, empêchant l'alliage de brasage fondu d'adhérer correctement au matériau de base.

Le gaz hydrogène chauffé réagit avec ces oxydes métalliques, les éliminant efficacement et laissant derrière lui une surface métallique parfaitement propre et brute, prête à être liée.

Favoriser un mouillage et un écoulement supérieurs

Une fois la barrière d'oxyde retirée, l'alliage de brasage fondu peut s'écouler librement sur les surfaces métalliques par capillarité. Ce processus est appelé "mouillage".

Un mouillage supérieur garantit que l'alliage de brasage pénètre l'ensemble du joint, créant une liaison complète, sans vide, avec une résistance et une intégrité maximales.

Principaux avantages du processus à l'hydrogène

Le choix du brasage à l'hydrogène offre des avantages distincts, en particulier pour les applications où la qualité et la propreté ne sont pas négociables.

Propreté exceptionnelle des joints

Le processus produit des assemblages ultra-propres et de haute intégrité. Parce que le nettoyage se produit pendant le cycle de brasage, les pièces finies sont souvent prêtes pour l'étape d'assemblage suivante immédiatement, sans avoir besoin d'opérations de nettoyage post-brasage.

Flexibilité dans le choix des matériaux

Le brasage à l'hydrogène élargit la gamme des matériaux utilisables. Il permet l'utilisation d'alliages de brasage à haute pression de vapeur qui seraient impropres au brasage dans un four sous vide.

Traitement rapide et contrôlé

Les fours à hydrogène modernes peuvent être portés à la température souhaitée en quelques minutes et disposent de cycles de refroidissement rapides et contrôlés. Les systèmes de contrôle de processus intégrés garantissent une gestion précise de la température pour des résultats reproductibles et de haute qualité.

Comprendre les compromis et les limitations

Bien que puissant, le brasage à l'hydrogène n'est pas une solution universelle. Comprendre ses exigences et contraintes matérielles spécifiques est essentiel pour réussir.

La compatibilité des matériaux est essentielle

Ce processus est très efficace pour une gamme de matériaux, le plus souvent l'acier inoxydable, le cuivre et certains alliages à base de nickel.

Incompatibilité matérielle critique

Le brasage à l'hydrogène ne peut pas être utilisé pour les alliages de titane. L'atmosphère d'hydrogène provoque un phénomène connu sous le nom de fragilisation par l'hydrogène dans le titane, compromettant gravement l'intégrité structurelle du matériau.

Un équipement spécialisé est requis

L'hydrogène est un gaz inflammable qui nécessite des fours spécialisés à atmosphère contrôlée et des protocoles de sécurité stricts. Ce processus est généralement effectué par des fournisseurs experts disposant de l'infrastructure et des systèmes de sécurité nécessaires.

Applications et industries courantes

Les avantages du brasage à l'hydrogène en font le processus de choix dans les domaines exigeants où l'échec n'est pas une option.

Électronique haute fiabilité

Il est largement utilisé pour créer des joints étanches au vide dans des dispositifs tels que les tubes à rayons X, les tubes à ondes progressives et d'autres dispositifs à faisceau d'électrons ou d'ions.

Domaines médical et de la recherche

La propreté exceptionnelle des joints est essentielle pour les dispositifs médicaux et les composants haute performance utilisés dans la recherche scientifique et les applications de sécurité.

Aérospatiale et assemblages de précision

Le processus est idéal pour assembler des composants en acier inoxydable usinés avec précision et d'autres assemblages de haute propreté utilisés dans l'industrie aérospatiale.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si le brasage à l'hydrogène correspond aux exigences spécifiques de votre projet.

- Si votre objectif principal est une propreté maximale et l'intégrité des joints pour les appareils électroniques sensibles ou les dispositifs médicaux : Le brasage à l'hydrogène est un excellent choix qui produit des liaisons pures, solides et fiables.

- Si votre objectif principal est le brasage de l'acier inoxydable ou du cuivre à l'aide d'alliages à haute pression de vapeur : Ce processus offre une flexibilité impossible dans une atmosphère sous vide.

- Si votre objectif principal est le brasage du titane ou de ses alliages : Vous devez rechercher un processus alternatif, car le brasage à l'hydrogène endommagera le matériau.

En fin de compte, le brasage à l'hydrogène est une solution haute performance pour les applications où la pureté des joints et la perfection métallurgique sont primordiales.

Tableau récapitulatif :

| Aspect | Brasage à l'hydrogène |

|---|---|

| Fonction principale | Agit comme un agent réducteur pour nettoyer les surfaces |

| Avantage clé | Propreté et résistance exceptionnelles des joints |

| Matériaux idéaux | Acier inoxydable, cuivre, alliages de nickel |

| Limitation clé | Ne convient pas au titane (provoque la fragilisation) |

| Applications courantes | Tubes à rayons X, dispositifs médicaux, composants aérospatiaux |

Besoin d'un brasage impeccable et de haute intégrité pour vos composants critiques ?

Chez KINTEK, nous sommes spécialisés dans les services avancés de brasage à l'hydrogène pour les laboratoires et les fabricants. Notre expertise garantit des liaisons métallurgiques supérieures pour vos applications les plus exigeantes dans l'électronique, les dispositifs médicaux et l'aérospatiale.

Contactez nos experts en brasage dès aujourd'hui pour discuter de la manière dont nous pouvons atteindre la perfection pour votre projet.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Quel est l'usage de l'hydrogène dans un four ? Une clé pour le traitement à haute température sans oxygène

- Quelle est l'utilité d'un four à hydrogène ? Obtenir une pureté supérieure dans les processus à haute température

- Qu'est-ce que le traitement thermique sous atmosphère d'hydrogène ? Obtenez une pureté de surface et une brillance supérieures

- Quel est un exemple d'atmosphère réductrice ? Découvrez comment elle transforme les matériaux dans l'industrie

- À quoi servent les fours à hydrogène ? Atteignez pureté et rapidité dans le traitement à haute température