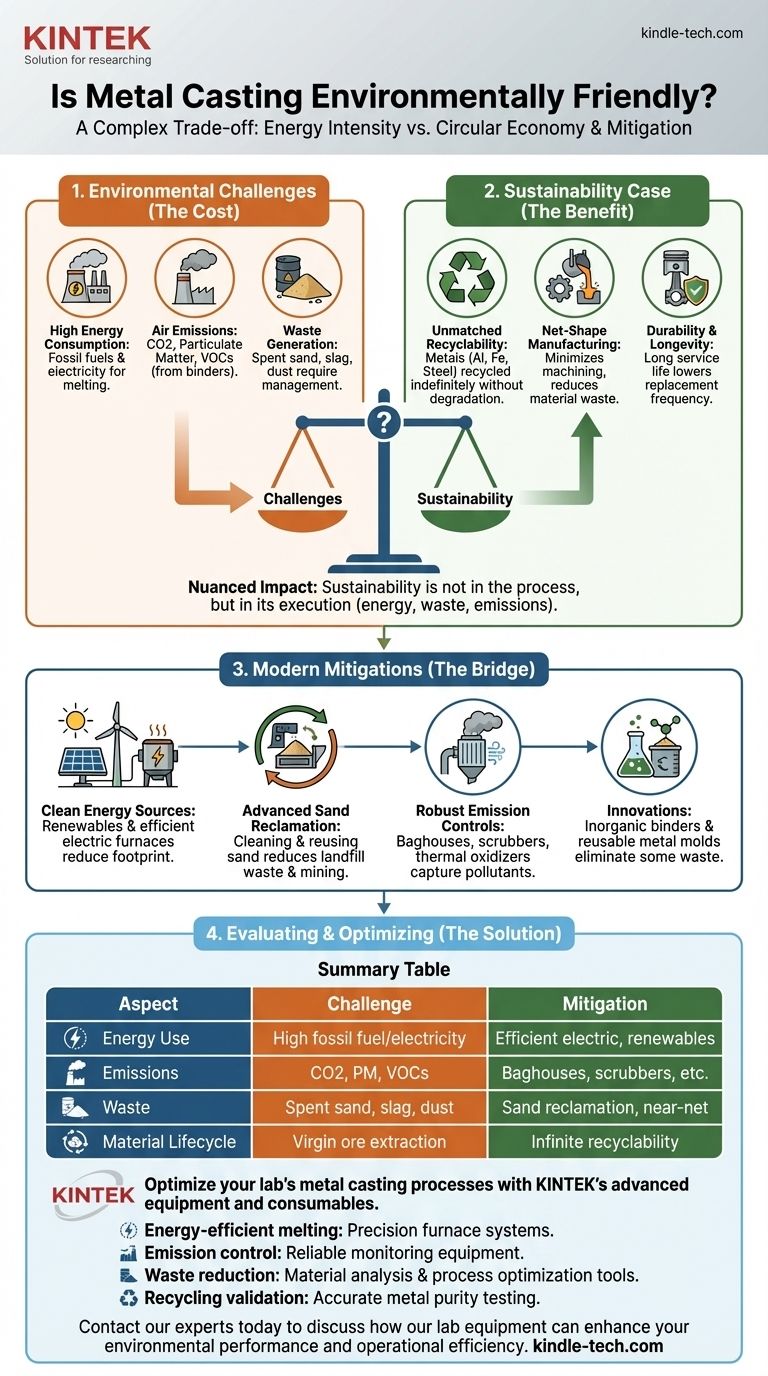

Par nature, aucun processus industriel n'est véritablement « respectueux de l'environnement », et la fonderie de métaux ne fait pas exception. C'est un processus énergivore avec des impacts environnementaux importants liés aux émissions, à la consommation d'énergie et aux déchets. Cependant, l'extrême recyclabilité des métaux, combinée aux contrôles modernes de la pollution et à l'efficacité des processus, rend son profil environnemental très nuancé.

L'impact environnemental de la fonderie est un compromis direct entre sa forte consommation d'énergie et sa capacité inégalée à recycler la ferraille en produits durables de grande valeur. Par conséquent, sa durabilité n'est pas déterminée par le processus lui-même, mais par les sources d'énergie spécifiques, les systèmes de gestion des déchets et les contrôles des émissions qu'une fonderie utilise.

Les principaux impacts environnementaux de la fonderie de métaux

Pour comprendre l'empreinte environnementale de la fonderie, nous devons d'abord décomposer ses défis opérationnels fondamentaux. Chaque étape, de la fusion à la finition, présente un impact distinct.

Forte consommation d'énergie

La fusion des métaux nécessite d'énormes quantités d'énergie thermique. C'est le facteur le plus important dans l'impact environnemental de la fonderie.

Cette énergie est généralement fournie par la combustion de combustibles fossiles (comme le gaz naturel ou le coke pour les fonderies de fer) ou par l'électricité. L'empreinte carbone de la fonderie est donc directement liée à l'intensité carbone de sa source d'énergie.

Émissions atmosphériques

Les processus à haute température impliqués dans la fonderie peuvent générer plusieurs types de polluants atmosphériques.

Les principales émissions comprennent le dioxyde de carbone (CO2) issu de la combustion des combustibles, les matières particulaires (poussière et fumées métalliques) et les composés organiques volatils (COV). Les COV sont souvent libérés par la décomposition thermique des liants chimiques utilisés pour créer les moules en sable.

Production de déchets

Le processus de fonderie génère plusieurs flux de déchets qui nécessitent une gestion attentive.

Pour la fonderie au sable, le sable usé constitue le plus grand volume de déchets. Bien que le sable propre ne soit pas dangereux, le sable mélangé à des liants et à des résidus métalliques doit être géré correctement. D'autres déchets comprennent la laitier (impuretés écumées du métal en fusion) et la poussière collectée par les systèmes de contrôle des émissions.

L'argument compensatoire en faveur de la durabilité de la fonderie

Malgré ses défis, la fonderie de métaux possède des caractéristiques puissantes qui contribuent positivement à une économie circulaire. Ignorer ces aspects donne une image incomplète.

Recyclabilité inégalée

C'est la plus grande force environnementale de la fonderie. Les métaux comme l'aluminium, le fer, l'acier et le cuivre peuvent être recyclés presque indéfiniment sans dégrader leurs propriétés structurelles.

Les fonderies sont fondamentalement des opérations de recyclage, transformant la ferraille — des vieilles voitures aux sous-produits de fabrication — en composants nouveaux, complexes et essentiels. Cela réduit considérablement le besoin d'extraction de minerai vierge, qui est en soi un processus destructeur pour l'environnement.

Fabrication de forme quasi-nette

La fonderie excelle dans la production de pièces complexes très proches de leurs dimensions finales, un concept connu sous le nom de fabrication de « forme quasi-nette ».

Cela minimise le besoin d'usinage ultérieur, ce qui permet d'économiser beaucoup d'énergie et, surtout, réduit les déchets de matériaux. Au lieu de découper 50 % d'un bloc de métal solide pour créer une pièce, la fonderie crée la forme directement.

Durabilité et longévité

Les pièces en métal moulé sont réputées pour leur solidité et leur longue durée de vie. Les composants utilisés dans les moteurs, les infrastructures et les machines lourdes durent souvent des décennies.

Cette durabilité inhérente réduit la fréquence de remplacement, diminuant ainsi l'impact sur le cycle de vie global des produits dont ils font partie.

Comprendre les compromis et les atténuations modernes

L'écart entre une fonderie « sale » du passé et une fonderie moderne et responsable est immense. La différence réside dans l'adoption délibérée de technologies et de stratégies d'atténuation.

Le rôle critique de la source d'énergie

Une fonderie alimentée par l'électricité provenant d'un réseau dominé par les énergies renouvelables (solaire, éolien, hydro) a une empreinte carbone considérablement plus faible qu'une fonderie brûlant du coke ou du gaz naturel. Le choix de la technologie de four — comme les fours à induction électriques efficaces par rapport aux hauts fourneaux traditionnels — est un facteur déterminant.

Récupération avancée du sable

Les fonderies modernes ne considèrent plus le sable comme une commodité jetable. Elles investissent dans des systèmes de récupération du sable qui nettoient mécaniquement ou thermiquement le sable utilisé, permettant de le réutiliser des dizaines de fois. Cela réduit massivement les déchets mis en décharge et le besoin d'extraire et de transporter du nouveau sable.

Contrôles d'émission robustes

Un contrôle efficace de la pollution est une pratique courante dans les fonderies modernes et conformes. Des technologies telles que les filtres à manches (baghouses) capturent les matières particulaires, tandis que les laveurs (scrubbers) et les oxydants thermiques peuvent détruire les COV nocifs avant qu'ils ne soient rejetés dans l'atmosphère.

Innovations dans les matériaux et les processus

L'industrie évolue continuellement. De nouveaux liants inorganiques sont développés et ne libèrent que de la vapeur d'eau au lieu de COV nocifs lorsqu'ils sont chauffés. De plus, des processus tels que la fonderie sous pression ou la fonderie en coquille utilisent des moules métalliques réutilisables, éliminant complètement les déchets de sable pour certaines applications.

Comment évaluer l'empreinte environnementale d'un fournisseur de fonderie

Lors de l'approvisionnement en composants moulés, l'accent doit être mis sur les pratiques spécifiques du fournisseur plutôt que sur le processus général. Poser les bonnes questions est essentiel pour faire un choix responsable.

- Si votre priorité principale est de réduire l'empreinte carbone : Privilégiez les fonderies qui sont transparentes sur leurs sources d'énergie et qui peuvent démontrer des investissements dans des technologies de fusion à haute efficacité.

- Si votre priorité principale est une économie circulaire : Renseignez-vous sur le pourcentage de contenu recyclé dans leurs produits et sur leurs capacités de récupération du sable.

- Si votre priorité principale est la qualité de l'air et la conformité réglementaire : Vérifiez que la fonderie utilise des technologies modernes de contrôle des émissions et opère bien dans le cadre de ses permis environnementaux.

- Si votre priorité principale est l'impact sur le cycle de vie global : Tirez parti des avantages de la fonderie de forme quasi-nette pour réduire les déchets de matériaux et la consommation d'énergie dans vos propres processus de fabrication en aval.

En fin de compte, une stratégie de fonderie de métaux durable est atteinte non pas en évitant le processus, mais en sélectionnant activement des partenaires engagés dans une fabrication moderne et responsable.

Tableau récapitulatif :

| Aspect | Défi environnemental | Atténuation durable |

|---|---|---|

| Consommation d'énergie | Forte consommation de combustibles fossiles/électricité | Fours électriques efficaces ; sources d'énergie renouvelable |

| Émissions | CO2, matières particulaires, COV provenant des liants | Filtres à manches, laveurs, oxydants thermiques |

| Déchets | Sable usé, laitier, poussière | Récupération avancée du sable ; fonderie de forme quasi-nette |

| Cycle de vie du matériau | Impact de l'extraction du minerai vierge | Recyclabilité quasi infinie des métaux ; forte teneur en matériaux recyclés |

Optimisez les processus de fonderie de métaux de votre laboratoire avec les équipements et consommables avancés de KINTEK.

En tant que fournisseur de premier plan d'équipements de laboratoire, KINTEK aide les fonderies et les centres de recherche à minimiser leur impact environnemental tout en maximisant leur efficacité. Nos produits prennent en charge :

- La fusion écoénergétique grâce à des systèmes de four de précision

- Le contrôle des émissions grâce à des équipements de surveillance de laboratoire fiables

- La réduction des déchets grâce à des outils d'analyse des matériaux et d'optimisation des processus

- La validation du recyclage grâce à des instruments de test précis pour la pureté des métaux

Que vous développiez de nouveaux alliages de fonderie, amélioriez la récupération du sable ou mettiez en œuvre des méthodes de production plus propres, KINTEK fournit les solutions de laboratoire dont vous avez besoin pour rendre la fonderie de métaux plus durable.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent améliorer vos performances environnementales et votre efficacité opérationnelle.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu