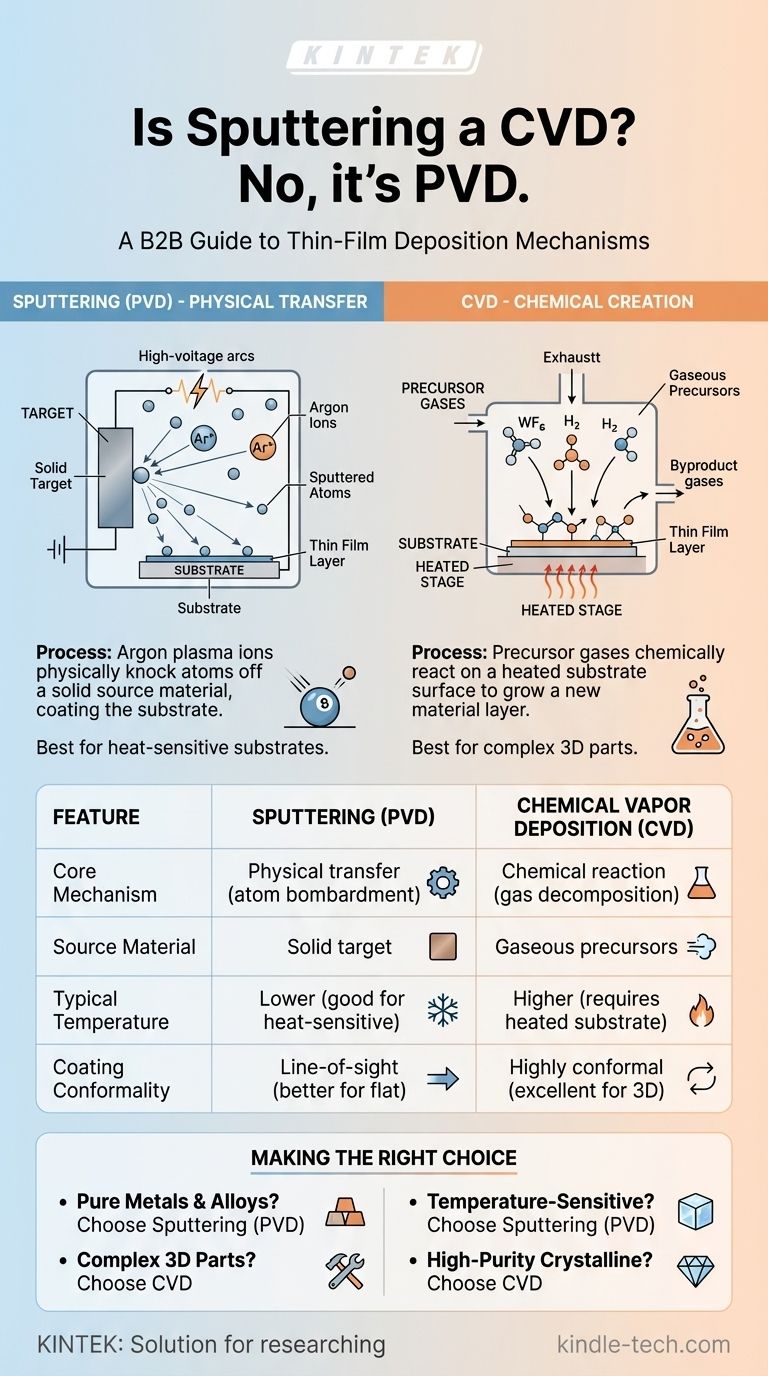

Non, le sputtering n'est pas une forme de dépôt chimique en phase vapeur (CVD). Le sputtering est une technique fondamentale d'une catégorie entièrement différente de dépôt de couches minces appelée dépôt physique en phase vapeur (PVD). La distinction principale réside dans la manière dont le matériau de revêtement est transféré sur la pièce : le PVD utilise un mécanisme physique, tandis que le CVD utilise une réaction chimique.

La différence fondamentale est la suivante : le sputtering arrache physiquement des atomes d'une source matérielle solide, qui recouvrent ensuite un substrat. En revanche, le CVD utilise des gaz précurseurs qui réagissent chimiquement à la surface d'un substrat pour former une nouvelle couche de matériau. L'un est un transfert physique, l'autre est une création chimique.

Le mécanisme fondamental : Physique contre Chimique

Pour comprendre pourquoi ces procédés sont distincts, nous devons examiner comment chacun fonctionne à un niveau fondamental. Leurs objectifs sont similaires — créer une couche mince — mais leurs méthodes sont opposées.

Comment fonctionne le Sputtering (Un procédé physique)

Le sputtering est mieux compris comme une collision de boules de billard au niveau microscopique.

Le procédé commence par une dalle solide du matériau de revêtement souhaité, appelée la cible, placée à l'intérieur d'une chambre à vide. Un gaz inerte, généralement de l'argon, est introduit dans la chambre.

Une haute tension est appliquée, ce qui arrache des électrons aux atomes d'argon, créant un gaz ionisé et lumineux appelé plasma. Ces ions d'argon chargés positivement sont ensuite accélérés avec une énergie immense vers la cible chargée négativement.

Lorsque ces ions à haute énergie frappent la cible, ils délogent physiquement ou « pulvérisent » (sputtering) des atomes de sa surface. Ces atomes éjectés traversent la chambre à vide et se condensent sur le substrat, formant une couche mince et uniforme.

Comment fonctionne le CVD (Un procédé chimique)

Le dépôt chimique en phase vapeur ne commence pas avec une cible solide.

Au lieu de cela, un ou plusieurs gaz précurseurs volatils contenant les éléments chimiques requis sont introduits dans une chambre de réaction. Le substrat est chauffé à une température spécifique qui initie une réaction chimique.

Ces gaz se décomposent et réagissent sur et près de la surface chaude du substrat. La réaction forme un nouveau matériau solide qui se dépose et croît sous forme de film. Les gaz sous-produits sont ensuite évacués de la chambre.

Distinctions clés et implications

Bien que les deux procédés créent des couches minces de haute qualité, leurs différences sous-jacentes entraînent des compromis pratiques significatifs.

Le matériau source

La distinction la plus claire est l'état initial de votre matériau de revêtement. Dans le sputtering PVD, vous commencez avec une cible solide. Si vous souhaitez déposer du tungstène, vous utilisez une cible de tungstène solide.

Dans le CVD, vous commencez avec des précurseurs gazeux. Pour déposer du tungstène, vous pourriez utiliser du gaz hexafluorure de tungstène (WF₆) et du gaz hydrogène (H₂).

Conditions du procédé

Le sputtering est souvent considéré comme un procédé « froid » par rapport à de nombreuses méthodes CVD traditionnelles. Bien que le plasma soit chaud, le substrat peut rester proche de la température ambiante, rendant le PVD idéal pour revêtir des matériaux sensibles à la chaleur comme les plastiques.

Le CVD nécessite généralement des températures élevées pour entraîner les réactions chimiques nécessaires, ce qui peut limiter les types de substrats utilisables.

Caractéristiques du film

Étant donné que le sputtering est un procédé à ligne de visée, les atomes voyagent en ligne relativement droite de la cible au substrat. Cela le rend excellent pour revêtir des surfaces planes, mais peut être difficile pour des formes tridimensionnelles complexes.

Le CVD, en revanche, est souvent supérieur pour créer des revêtements hautement conformes. Les gaz précurseurs peuvent circuler autour des caractéristiques complexes, réagissant et déposant le matériau uniformément sur toutes les surfaces exposées.

Faire le bon choix pour votre objectif

Comprendre la différence fondamentale entre le transfert physique et la création chimique est essentiel pour sélectionner la bonne technologie.

- Si votre objectif principal est de déposer des métaux purs, des alliages ou des oxydes conducteurs : Le sputtering (PVD) est souvent la méthode la plus directe, la plus polyvalente et la plus rentable.

- Si votre objectif principal est de revêtir une pièce 3D complexe avec une couche uniforme et conforme : Le CVD est généralement le choix supérieur en raison de la nature des réactions en phase gazeuse.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le sputtering (PVD) offre un avantage clair en permettant des films de haute qualité à des températures plus basses.

- Si votre objectif principal est de créer des films cristallins de très haute pureté et très spécifiques : Le CVD peut offrir un contrôle plus précis sur la chimie du film et la structure atomique grâce à une sélection minutieuse des gaz précurseurs.

En fin de compte, le sputtering et le CVD sont des outils distincts mais complémentaires dans le monde de la science des matériaux, chacun étant défini par son mécanisme de dépôt unique.

Tableau récapitulatif :

| Caractéristique | Sputtering (PVD) | Dépôt chimique en phase vapeur (CVD) |

|---|---|---|

| Mécanisme fondamental | Transfert physique (bombardement atomique) | Réaction chimique (décomposition des gaz) |

| Matériau source | Cible solide | Précurseurs gazeux |

| Température typique | Plus basse (bonne pour les substrats sensibles à la chaleur) | Plus élevée (nécessite un substrat chauffé) |

| Conformité du revêtement | Ligne de visée (meilleur pour les surfaces planes) | Hautement conforme (excellent pour les pièces 3D) |

Besoin d'aide pour choisir la bonne technologie de dépôt pour votre application ?

Comprendre les différences critiques entre PVD et CVD est la première étape pour optimiser votre procédé de couche mince. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les applications de sputtering PVD et de CVD. Nos experts peuvent vous aider à sélectionner la solution parfaite pour obtenir la précision des propriétés du film, la conformité et la compatibilité du substrat que votre projet exige.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD