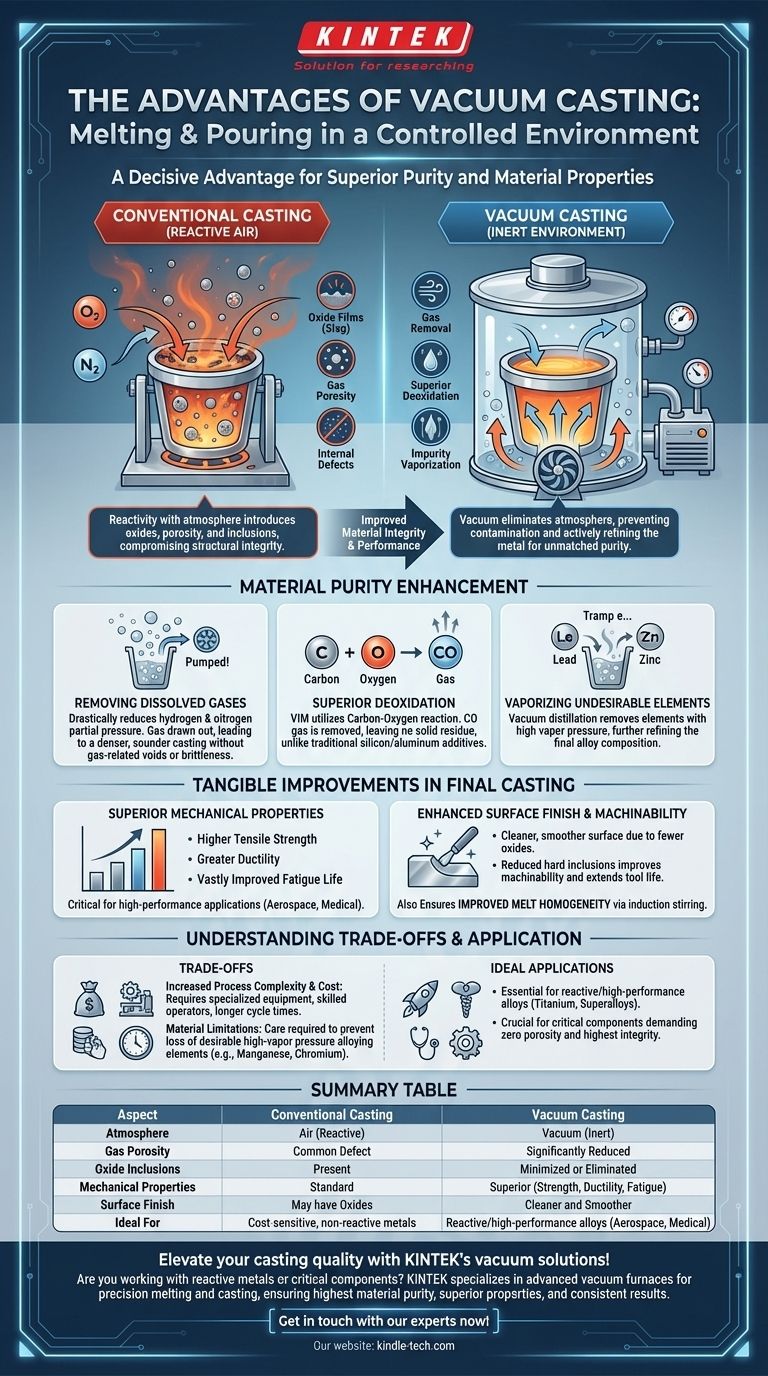

L'exécution de la fusion et de la coulée de pièces moulées sous vide offre un avantage décisif en modifiant fondamentalement l'environnement de traitement. Cette atmosphère contrôlée élimine les défauts liés aux gaz et supprime les impuretés, ce qui conduit à un produit final d'une pureté significativement plus élevée, de propriétés mécaniques supérieures et d'un meilleur état de surface. Le processus n'est pas seulement un bouclier contre l'air, mais un outil de raffinage actif.

Le problème fondamental de la coulée conventionnelle est la réactivité du métal en fusion avec l'atmosphère, ce qui introduit des défauts comme les oxydes et la porosité gazeuse. La coulée sous vide résout ce problème en supprimant entièrement l'atmosphère, permettant un niveau de pureté et d'intégrité du matériau autrement inaccessible.

Le principe fondamental : Éliminer les réactions indésirables

Les métaux en fusion sont très sensibles à la contamination par l'air ambiant. Un environnement sous vide est le moyen le plus efficace de prévenir ces interactions néfastes.

Pourquoi le métal en fusion est réactif

À hautes températures, les métaux liquides réagissent facilement avec l'oxygène et l'azote de l'air. Cela provoque la formation de films d'oxyde (scories) et l'absorption de gaz dans le bain.

Ces gaz et oxydes absorbés sont piégés pendant la solidification, créant des défauts internes qui compromettent l'intégrité structurelle de la pièce moulée.

Comment le vide modifie l'environnement

Le vide est plus qu'un simple bouclier inerte comme le gaz argon ; c'est un environnement de traitement actif. La condition de basse pression non seulement empêche la contamination, mais extrait activement les éléments indésirables du métal en fusion.

Cet effet de "dégazage sous vide" est central aux avantages du processus, car il permet un niveau de nettoyage et de raffinage qui ne peut être atteint dans aucun autre environnement.

Principaux avantages en matière de pureté des matériaux

Le principal avantage de la coulée sous vide est la capacité à produire un métal exceptionnellement propre et pur, exempt des défauts courants introduits par l'exposition atmosphérique.

Élimination des gaz dissous

Les gaz comme l'hydrogène et l'azote, absorbés de l'atmosphère ou des matières premières, sont une cause principale de porosité. Le vide réduit drastiquement la pression partielle de ces gaz au-dessus du bain, ce qui les fait s'échapper et être pompés.

Il en résulte une pièce moulée plus dense et plus saine, avec une réduction significative des vides et de la fragilité liés aux gaz.

Obtention d'une désoxydation supérieure

Dans la fusion conventionnelle, la désoxydation est obtenue par l'ajout d'éléments comme le silicium ou l'aluminium, qui réagissent avec l'oxygène pour former des oxydes solides. Ces oxydes peuvent rester dans le métal sous forme d'inclusions non métalliques, créant des points faibles.

Dans la fusion par induction sous vide (VIM), la désoxydation peut être accomplie via la réaction carbone-oxygène. Le carbone dans le bain réagit avec l'oxygène pour former du monoxyde de carbone (CO) gazeux, qui est ensuite simplement pompé hors du système, ne laissant aucun résidu solide.

Vaporisation des éléments indésirables

L'environnement à basse pression d'un four sous vide peut également être utilisé pour éliminer les "éléments indésirables" ayant des pressions de vapeur élevées, tels que le plomb, le zinc ou le cadmium.

Ce processus, connu sous le nom de distillation sous vide, fait bouillir efficacement ces impuretés hors du bain, améliorant encore la pureté de l'alliage final.

Comprendre les compromis

Bien que les avantages soient significatifs, la coulée sous vide est un processus spécialisé avec des considérations importantes. Ce n'est pas la bonne solution pour toutes les applications.

Complexité et coût accrus du processus

Les fours sous vide et les systèmes de pompage représentent un investissement en capital substantiel. Le processus nécessite des opérateurs hautement qualifiés et des temps de cycle plus longs par rapport à la fusion à l'air conventionnelle, ce qui augmente les coûts d'exploitation.

Limitations matérielles

Le même principe qui élimine les éléments volatils indésirables peut également éliminer les éléments d'alliage souhaitables s'ils ont une pression de vapeur élevée. La composition de l'alliage doit être gérée avec soin pour éviter la perte de composants critiques comme le manganèse ou le chrome.

Protection de la fusion vs. de la coulée

Il est important de distinguer la fusion sous vide et la coulée sous vide. Certains processus fondent sous vide mais coulent dans une atmosphère inerte (comme l'argon) pour protéger le flux de métal.

Un cycle complet de fusion et de coulée sous vide offre le plus haut niveau de protection mais représente également la plus grande complexité.

Améliorations tangibles de la pièce moulée finale

Les améliorations de la pureté se traduisent directement par des améliorations mesurables des performances et de la qualité du composant fini.

Propriétés mécaniques supérieures

La réduction des inclusions et de la porosité conduit à des pièces moulées avec des propriétés mécaniques significativement améliorées. Cela inclut une résistance à la traction plus élevée, une plus grande ductilité et une durée de vie à la fatigue considérablement améliorée, qui sont essentielles pour les applications haute performance.

Fini de surface et usinabilité améliorés

Avec moins d'oxydes de surface se formant pendant le processus, les pièces coulées sous vide présentent un fini de surface beaucoup plus propre et plus lisse. L'absence d'inclusions dures et abrasives améliore également l'usinabilité du matériau, réduisant l'usure des outils et les coûts.

Homogénéité du bain améliorée

Dans la fusion par induction sous vide (VIM), les courants d'induction agitent vigoureusement le bain en fusion. Cette action, combinée à l'environnement propre, assure une distribution très uniforme des éléments d'alliage et un produit final plus cohérent et homogène.

Faire le bon choix pour votre application

Le choix d'utiliser un processus sous vide dépend entièrement des exigences matérielles et des objectifs économiques de votre projet.

- Si votre objectif principal est de produire des alliages réactifs ou haute performance (par exemple, superalliages, titane) : La fusion sous vide est essentielle pour atteindre la pureté et les propriétés mécaniques requises par les applications aérospatiales ou médicales.

- Si votre objectif principal est d'éliminer la porosité et les défauts internes dans les composants critiques : La coulée sous vide offre la méthode la plus fiable pour le dégazage, garantissant la plus haute intégrité matérielle possible.

- Si votre objectif principal est la production à grand volume de métaux non réactifs, sensible aux coûts : Le coût élevé et la complexité du traitement sous vide peuvent ne pas être justifiables, et les méthodes conventionnelles avec une gestion appropriée des scories et des gaz sont plus économiques.

En fin de compte, le contrôle de l'atmosphère du four est une décision critique qui détermine directement le plafond de qualité de votre pièce moulée finale.

Tableau récapitulatif :

| Aspect | Coulée conventionnelle | Coulée sous vide |

|---|---|---|

| Atmosphère | Air (réactif) | Vide (inerte) |

| Porosité gazeuse | Défaut courant | Significativement réduite |

| Inclusions d'oxyde | Présentes | Minimisées ou éliminées |

| Propriétés mécaniques | Standard | Supérieures (résistance, ductilité, durée de vie en fatigue) |

| Fini de surface | Peut avoir des oxydes | Plus propre et plus lisse |

| Idéal pour | Métaux non réactifs, sensibles aux coûts | Alliages réactifs/haute performance (par exemple, aérospatiale, médical) |

Améliorez la qualité de vos pièces moulées avec les solutions sous vide de KINTEK !

Travaillez-vous avec des métaux réactifs comme le titane ou les superalliages, ou produisez-vous des composants critiques où la porosité et les inclusions sont inacceptables ? KINTEK est spécialisé dans les équipements de laboratoire et de production avancés, y compris les fours sous vide conçus pour la fusion et la coulée de précision. Notre technologie garantit la plus haute pureté des matériaux, des propriétés mécaniques supérieures et des résultats constants pour les applications exigeantes dans l'aérospatiale, le médical et la recherche.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise en coulée sous vide peut vous aider à atteindre une qualité et des performances inégalées dans vos projets.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance