En science et ingénierie des matériaux, un produit de dépôt est le matériau solide, généralement un film mince ou un revêtement, qui est intentionnellement formé sur une surface (appelée substrat). Ceci est réalisé par un processus contrôlé où un matériau passe d'une phase gazeuse, liquide ou plasma à une couche solide. Le "produit" est cette couche nouvellement formée, dont les propriétés sont précisément conçues pour une fonction spécifique.

Le terme "produit de dépôt" fait moins référence à une substance spécifique qu'au résultat d'un processus d'ingénierie hautement contrôlé. La valeur et la fonction du produit sont définies non seulement par quel matériau il est, mais par comment il a été déposé, ce qui dicte sa structure atomique, sa pureté et ses performances.

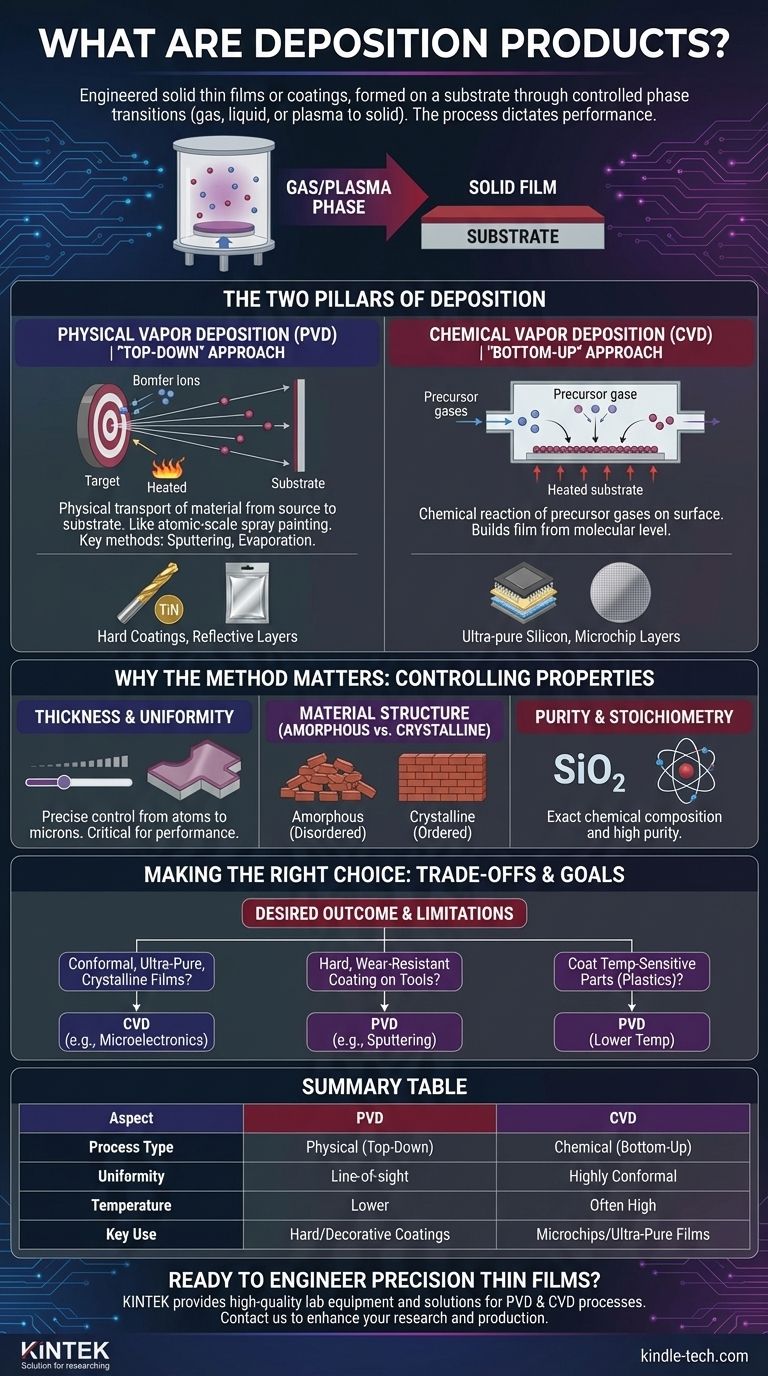

Les deux piliers du dépôt : PVD et CVD

Presque tous les produits de dépôt avancés sont créés à l'aide de l'une des deux méthodologies de base : le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD). Comprendre la différence est essentiel pour comprendre le produit lui-même.

Dépôt physique en phase vapeur (PVD) : L'approche "top-down"

Le PVD fonctionne en déplaçant physiquement le matériau d'une source (une "cible") vers le substrat. Imaginez-le comme une forme de peinture au pistolet à l'échelle atomique.

Les deux principales méthodes PVD sont la pulvérisation cathodique et l'évaporation. En pulvérisation cathodique, des ions à haute énergie bombardent la cible, délogeant des atomes qui voyagent ensuite et recouvrent le substrat. En évaporation, le matériau source est chauffé sous vide jusqu'à ce qu'il se vaporise, et cette vapeur se condense sur le substrat plus froid.

Les produits PVD courants comprennent les revêtements durs de nitrure de titane (TiN) de couleur or sur les forets ou les fines couches métalliques qui donnent aux sacs de chips leur intérieur réfléchissant.

Dépôt chimique en phase vapeur (CVD) : L'approche "bottom-up"

Le CVD est un processus chimique. Il construit le film atome par atome à partir de gaz réactifs appelés "précurseurs".

Ces gaz précurseurs sont introduits dans une chambre de réaction où ils se décomposent et réagissent à la surface du substrat chauffé, laissant derrière eux le matériau solide désiré. Pensez-y comme du givre se formant sur une fenêtre froide, où la vapeur d'eau (le précurseur) se transforme directement en une couche cristalline solide (la glace).

Le CVD est essentiel pour créer les couches ultra-pures de silicium et de dioxyde de silicium qui constituent la base de toutes les micro-puces modernes.

Pourquoi la méthode de dépôt est importante

Le choix entre PVD, CVD ou leurs nombreuses variantes est une décision d'ingénierie délibérée. La méthode contrôle directement les propriétés finales du produit de dépôt.

Contrôle de l'épaisseur et de l'uniformité

Les processus de dépôt permettent une précision incroyable. En contrôlant des paramètres tels que le temps, la température et la pression des gaz, les ingénieurs peuvent créer des films d'une épaisseur spécifique, de quelques atomes à plusieurs microns, avec une uniformité remarquable sur toute la surface du substrat.

Ce contrôle est non négociable pour des produits comme les filtres optiques ou les tranches de semi-conducteurs, où même de minuscules variations d'épaisseur peuvent entraîner une défaillance complète du dispositif.

Définition de la structure du matériau (amorphe vs cristalline)

Les conditions de dépôt, en particulier la température, déterminent la façon dont les atomes s'arrangent.

Une structure cristalline est très ordonnée, comme un mur de briques parfaitement empilé. Cela conduit souvent à des propriétés électroniques ou optiques spécifiques. En revanche, une structure amorphe est désordonnée, comme un tas de briques, ce qui peut être souhaitable pour créer des surfaces lisses et uniformes.

Assurer la pureté et la stœchiométrie

Le produit final doit avoir la bonne composition chimique, ou stœchiométrie. Par exemple, un film de dioxyde de silicium (SiO₂) doit avoir exactement deux atomes d'oxygène pour chaque atome de silicium.

Le CVD excelle dans la production de films stœchiométriques de haute pureté car il les construit à partir de réactions chimiques précises. Cependant, le PVD et le CVD sont réalisés dans des chambres à vide pour minimiser la contamination par des gaz atmosphériques indésirables, qui seraient autrement incorporés comme impuretés.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; chacune présente des compromis fondamentaux qui la rendent adaptée à différentes applications.

PVD : Ligne de visée et températures plus basses

Le PVD est fondamentalement un processus en ligne de visée. Les atomes pulvérisés ou évaporés voyagent en ligne droite, ce qui rend difficile le revêtement uniforme de formes complexes et tridimensionnelles avec des surfaces cachées.

Cependant, de nombreux processus PVD peuvent fonctionner à des températures plus basses que le CVD. Cela rend le PVD idéal pour le revêtement de matériaux sensibles à la chaleur, tels que les plastiques ou les composants électroniques déjà fabriqués.

CVD : Conformité vs chaleur élevée et dangers

Le CVD n'est pas limité par la ligne de visée et peut produire des revêtements très conformes qui couvrent uniformément même les structures 3D les plus complexes. C'est un avantage majeur en microfabrication.

L'inconvénient principal est la chaleur. De nombreux processus CVD nécessitent des températures très élevées que le substrat peut ne pas être en mesure de supporter. De plus, les gaz précurseurs utilisés sont souvent très toxiques, inflammables ou corrosifs, nécessitant une infrastructure de sécurité étendue et coûteuse.

Faire le bon choix pour votre objectif

La méthode de dépôt idéale est entièrement déterminée par les propriétés souhaitées de votre produit final et les limitations physiques et chimiques de votre substrat.

- Si votre objectif principal est de créer des films cristallins ultra-purs et conformes pour l'électronique : Le CVD est souvent le choix supérieur en raison de son contrôle précis sur les réactions chimiques au niveau atomique.

- Si votre objectif principal est d'appliquer un revêtement dur et résistant à l'usure sur des outils ou des pièces métalliques : Les processus PVD comme la pulvérisation cathodique sont plus pratiques, souvent à basse température et très efficaces.

- Si votre objectif principal est de métalliser une pièce en plastique sensible à la température à des fins décoratives ou de blindage : Le PVD est le choix évident car ses températures de traitement plus basses ne feront pas fondre ou n'endommageront pas le substrat.

En fin de compte, comprendre le dépôt, c'est maîtriser le processus pour concevoir les propriétés matérielles exactes dont vous avez besoin.

Tableau récapitulatif :

| Aspect | PVD (Dépôt Physique en phase Vapeur) | CVD (Dépôt Chimique en phase Vapeur) |

|---|---|---|

| Type de processus | Physique (par exemple, pulvérisation cathodique, évaporation) | Chimique (réactions en phase gazeuse) |

| Uniformité du revêtement | Ligne de visée ; moins conforme | Très conforme ; couvre des formes 3D complexes |

| Exigences de température | Températures plus basses ; convient aux substrats sensibles à la chaleur | Souvent des températures élevées ; peut endommager les matériaux sensibles |

| Applications courantes | Revêtements durs (par exemple, TiN sur les outils), métallisation décorative | Micro-puces, couches de silicium ultra-pur, films optiques |

| Principaux avantages | Moins de chaleur, plus simple pour les surfaces planes | Haute pureté, stœchiométrie précise, excellente conformité |

Prêt à concevoir des films minces de précision pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de haute qualité pour les processus de dépôt, y compris les systèmes PVD et CVD. Que vous développiez des microélectroniques, des optiques avancées ou des revêtements durables, nos solutions garantissent un contrôle précis de l'épaisseur, de la pureté et de la structure des matériaux.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment la température du procédé influence-t-elle le dépôt de couches minces et quelles en sont les limites ? Équilibrer qualité et contraintes thermiques

- Quels sont les avantages et les inconvénients des techniques de pulvérisation cathodique ? Obtenez un dépôt de couches minces de qualité supérieure

- Comment fonctionne le dépôt en phase vapeur ? Un guide des procédés de revêtement PVD vs CVD

- Comment fonctionne le LCVD thermique ? Maîtriser le dépôt localisé de précision et la micro-fabrication directe

- Quelle est l'énergie des atomes pulvérisés ? Maîtrisez la clé d'une qualité de film mince supérieure

- Quelles sont les applications de la technique CVD ? Des micropuces aux diamants de laboratoire

- À quoi sert le dépôt physique en phase vapeur ? Améliorer la durabilité, la fonction et l'apparence

- Qu'est-ce que la réaction CVD ? Un guide du dépôt chimique en phase vapeur pour les matériaux de haute pureté