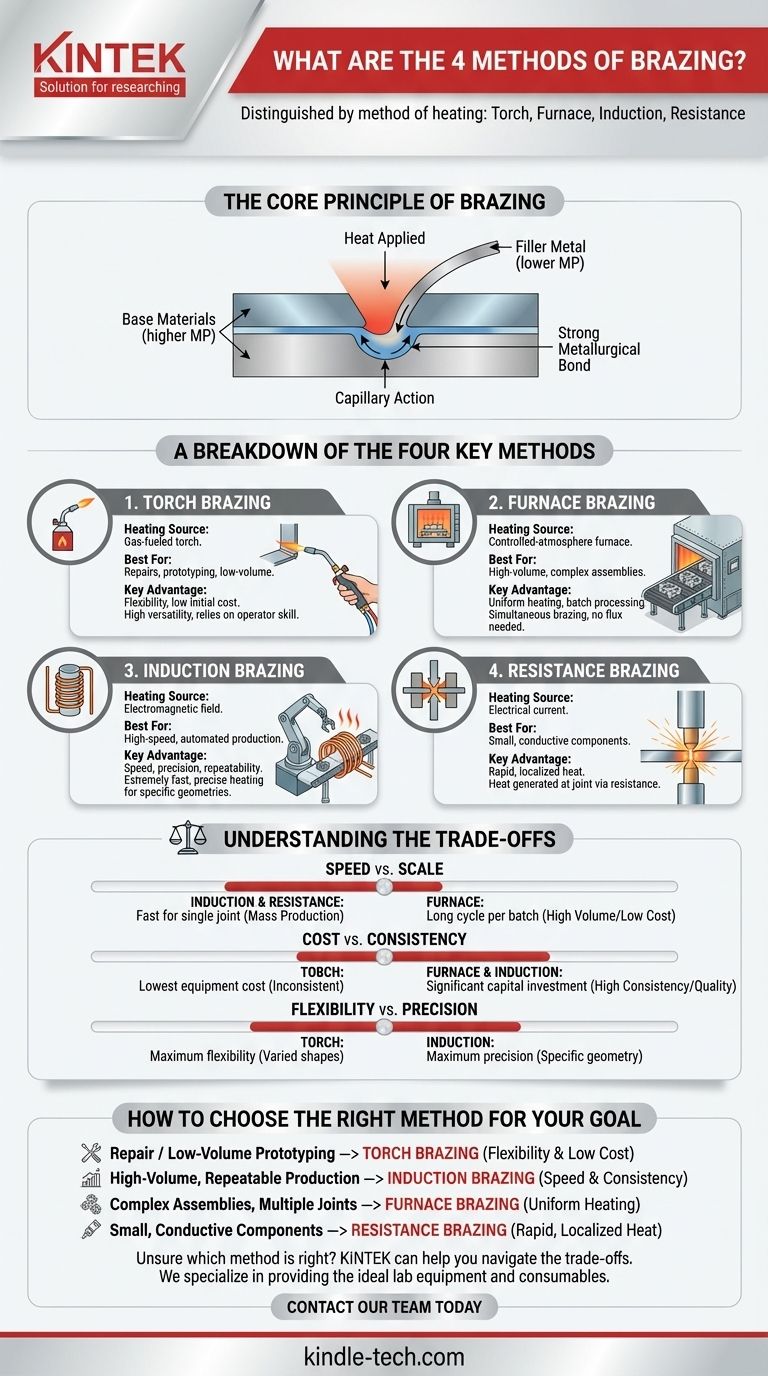

Les quatre principales méthodes de brasage se distinguent par leur mode de chauffage : la torche, le four, l'induction et la résistance. Chaque technique applique la chaleur différemment pour faire fondre un métal d'apport et joindre les composants sans faire fondre les matériaux de base eux-mêmes. Le choix de la méthode dépend entièrement des exigences de l'application en matière de volume de production, de complexité de l'assemblage et de précision.

Alors que la question de l'utilisateur porte sur « quelles » sont les méthodes, la compréhension la plus critique est de savoir « pourquoi » vous choisiriez l'une plutôt que l'autre. La décision repose sur un seul compromis : le chauffage localisé et précis pour les pièces individuelles par rapport au chauffage uniforme et de masse pour des assemblages entiers.

Le principe fondamental du brasage

Le brasage crée une liaison solide et permanente entre deux pièces métalliques ou plus en utilisant un métal d'apport dont le point de fusion est inférieur à celui des matériaux de base. Ce processus est distinct du soudage, où les métaux de base sont fondus et fusionnés ensemble.

Le processus de brasage

Un métal d'apport est introduit dans le joint entre les pièces. L'ensemble est ensuite chauffé à une température supérieure au point de fusion du métal d'apport mais inférieure au point de fusion des matériaux de base.

Le rôle de l'action capillaire

Une fois fondu, le métal d'apport est aspiré dans l'espace étroit entre les pièces par capillarité. Lors du refroidissement, il se solidifie pour former une liaison métallurgique solide.

Examen des quatre méthodes clés

La différence fondamentale entre les méthodes de brasage réside dans la manière dont la chaleur est appliquée. Cela dicte la vitesse, l'échelle et la pertinence du processus pour une tâche donnée.

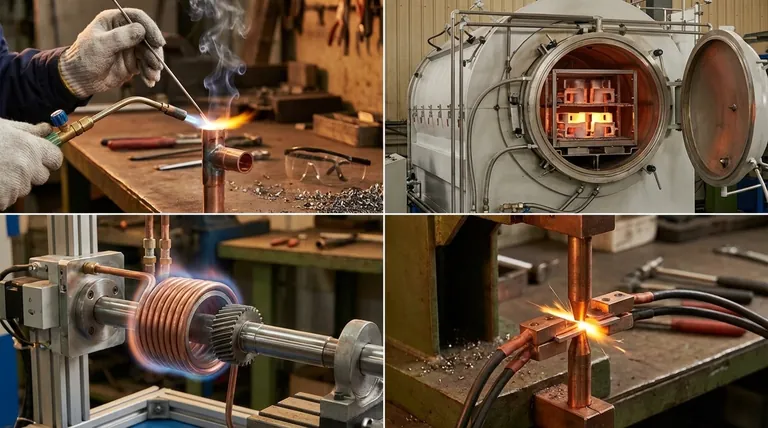

1. Brasage à la torche

C'est la méthode manuelle la plus courante. La chaleur est appliquée à l'aide d'une torche alimentée au gaz dirigée vers la zone du joint. Elle est très polyvalente et nécessite un investissement initial relativement faible.

Le brasage à la torche est idéal pour les réparations ponctuelles, le prototypage et la production à faible volume où l'automatisation n'est pas pratique. La compétence de l'opérateur est un facteur critique pour obtenir un joint de qualité.

2. Brasage au four

Dans cette méthode, l'assemblage complet (avec le métal d'apport pré-positionné) est chauffé dans un four à atmosphère contrôlée ou sous vide. Cela permet le brasage simultané de nombreux assemblages ou d'une seule pièce complexe avec de multiples joints.

Le brasage au four convient à la production à grand volume et aux géométries complexes. L'atmosphère contrôlée empêche l'oxydation, éliminant souvent le besoin de flux et produisant des joints très propres.

3. Brasage par induction

Le chauffage par induction utilise un courant alternatif à haute fréquence passant à travers une bobine de cuivre. Cela crée un champ électromagnétique qui chauffe les pièces métalliques conductrices placées à l'intérieur, faisant fondre le métal d'apport.

Cette méthode est extrêmement rapide, précise et reproductible, ce qui la rend parfaite pour les lignes de production automatisées à grande vitesse où le même joint est réalisé encore et encore.

4. Brasage par résistance

La chaleur est générée directement au niveau du joint en faisant passer un courant électrique élevé à travers les pièces. La résistance au passage du courant à l'interface des composants crée une chaleur intense et localisée.

Le brasage par résistance est généralement utilisé pour joindre des composants petits et électriquement conducteurs où la chaleur doit être appliquée très rapidement et dans une zone très localisée.

Comprendre les compromis

Choisir la bonne méthode nécessite de trouver un équilibre entre le coût, la vitesse, la qualité et le volume de production. Il n'y a pas de méthode unique « meilleure », seulement la plus appropriée pour le travail.

Vitesse contre Échelle

Le brasage par induction et par résistance est extrêmement rapide pour un seul joint, mais il est mieux adapté à la production en série de pièces identiques.

Le brasage au four a un temps de cycle long par lot, mais comme il peut traiter des centaines ou des milliers de pièces à la fois, le coût par pièce peut être très faible dans les scénarios à haut volume.

Coût contre Cohérence

Le brasage à la torche a le coût d'équipement le plus bas mais dépend fortement de la compétence de l'opérateur, ce qui entraîne des incohérences potentielles entre les joints.

Les systèmes à four et à induction nécessitent un investissement en capital important, mais ils fournissent des résultats hautement cohérents et reproductibles, réduisant l'erreur humaine et améliorant le contrôle qualité dans les environnements de production.

Flexibilité contre Précision

La nature manuelle du brasage à la torche offre une flexibilité maximale pour manipuler une grande variété de formes et de tailles de pièces à la volée.

Le brasage par induction offre une précision maximale, mais la bobine de chauffage est souvent conçue pour une géométrie de pièce spécifique, ce qui la rend moins flexible pour des travaux variés sans changements d'outillage.

Comment choisir la bonne méthode pour votre objectif

Les objectifs spécifiques de votre application doivent guider votre décision.

- Si votre objectif principal est la réparation ou le prototypage à faible volume : Le brasage à la torche offre la meilleure combinaison de flexibilité et de faible coût initial.

- Si votre objectif principal est la production répétitive à haut volume d'une seule pièce : Le brasage par induction offre une vitesse et une cohérence inégalées.

- Si votre objectif principal est de joindre des assemblages complexes avec plusieurs joints à la fois : Le brasage au four est la seule méthode qui offre le chauffage uniforme et le contrôle atmosphérique nécessaires.

- Si votre objectif principal est de joindre de petits composants conducteurs avec une chaleur rapide et localisée : Le brasage par résistance est le choix le plus efficace et le plus efficient.

En fin de compte, la compréhension de ces principes de chauffage fondamentaux vous permet de sélectionner la méthode de brasage la plus efficace et la plus performante pour toute application.

Tableau récapitulatif :

| Méthode | Source de chauffage | Idéal pour | Avantage clé |

|---|---|---|---|

| Brasage à la torche | Torche à gaz | Réparations, prototypage, faible volume | Flexibilité, faible coût initial |

| Brasage au four | Four à atmosphère contrôlée | Haut volume, assemblages complexes | Chauffage uniforme, traitement par lots |

| Brasage par induction | Champ électromagnétique | Production automatisée à grande vitesse | Vitesse, précision, répétabilité |

| Brasage par résistance | Courant électrique | Petits composants conducteurs | Chaleur rapide et localisée |

Vous ne savez pas quelle méthode de brasage convient à votre laboratoire ou à votre ligne de production ? Les experts de KINTEK peuvent vous aider à naviguer dans les compromis entre vitesse, coût et précision. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos applications de brasage spécifiques, garantissant des résultats optimaux et une efficacité maximale.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée afin de discuter des exigences de votre projet et de trouver la solution de brasage parfaite.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures