Lors de l'évaluation des techniques d'assemblage des métaux, le brasage se distingue comme un processus très polyvalent capable de créer des joints solides et propres entre une grande variété de matériaux. Son principal avantage est la capacité d'assembler des métaux dissemblables avec une distorsion thermique minimale, car les métaux de base eux-mêmes ne sont pas fondus. Cependant, son efficacité dépend fortement des métaux spécifiques à assembler, et il n'atteint généralement pas la résistance absolue d'un joint soudé.

La valeur fondamentale du brasage réside dans sa capacité à créer des joints précis entre différents types de métaux sans altérer leurs propriétés fondamentales. Cette polyvalence, cependant, exige un examen attentif de la compatibilité des métaux de base et une acceptation d'une résistance de joint inférieure par rapport au soudage par fusion.

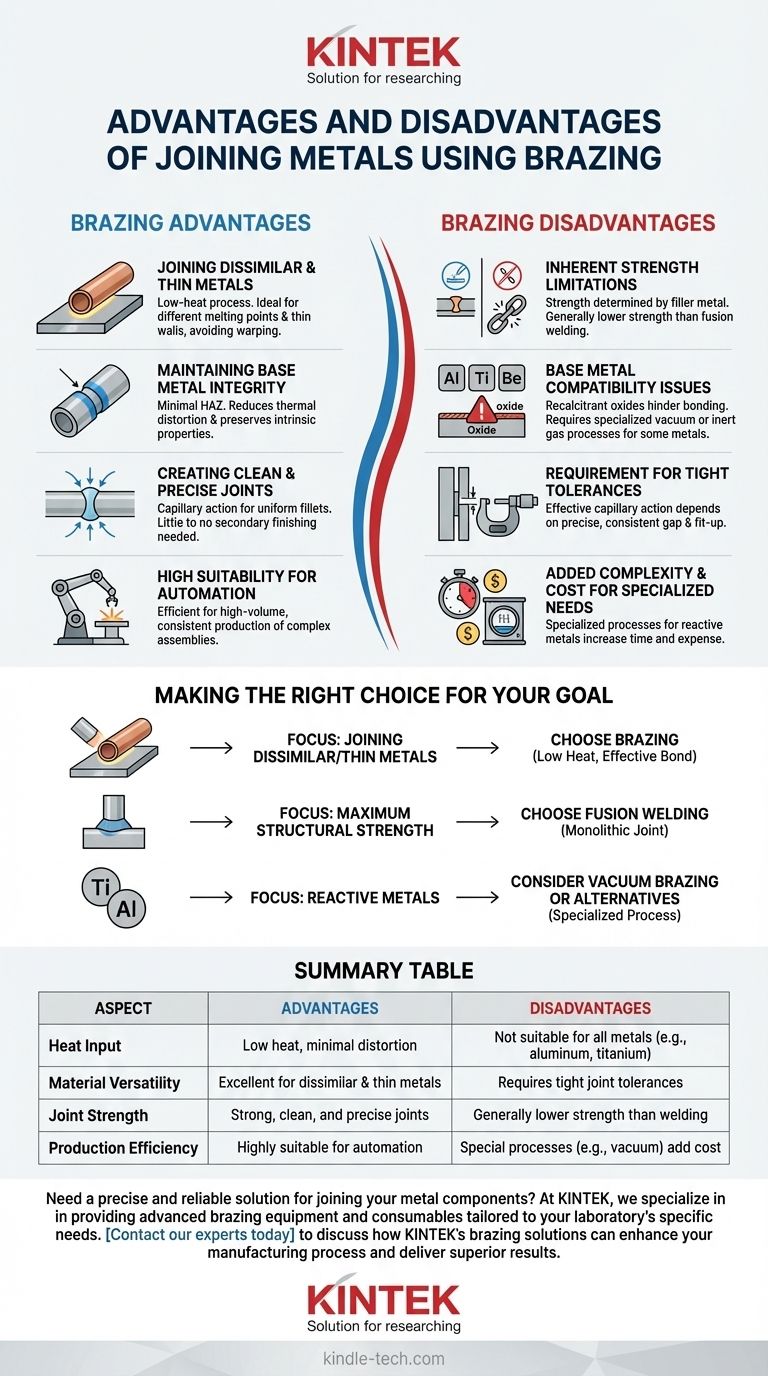

Les principaux avantages du brasage

Le brasage fonctionne en chauffant les métaux de base et en introduisant un métal d'apport qui fond à une température plus basse. Ce métal d'apport est aspiré dans le joint ajusté par action capillaire, créant une liaison métallurgique solide lors du refroidissement. Ce principe fondamental est la source de ses principaux avantages.

Assemblage de métaux dissemblables et minces

Étant donné que le brasage ne fait pas fondre les métaux de base, il est exceptionnellement bien adapté pour assembler des matériaux ayant des points de fusion différents, comme le cuivre à l'acier.

Ce processus à basse température le rend également idéal pour assembler des tubes à paroi mince ou des composants délicats qui seraient facilement déformés ou détruits par les températures élevées du soudage.

Maintien de l'intégrité du métal de base

Les températures utilisées dans le brasage sont significativement plus basses que celles du soudage, ce qui réduit considérablement la taille de la zone affectée thermiquement (ZAT).

Cela minimise le risque de distorsion thermique, de déformation et de modifications des propriétés intrinsèques des métaux de base comme la dureté ou la résistance à la corrosion, préservant ainsi l'intégrité des composants d'origine.

Création de joints propres et précis

L'action capillaire inhérente au brasage tire le métal d'apport uniformément dans tout le joint, créant un congé net et propre.

Il en résulte des assemblages qui nécessitent souvent peu ou pas de finition secondaire, ce qui permet d'économiser du temps et des coûts dans les environnements de production. Le processus est également très contrôlable et reproductible.

Grande aptitude à l'automatisation

Le processus de brasage se prête bien à l'automatisation. L'utilisation de fours à atmosphère contrôlée ou de machines de brasage automatiques permet une production en grand volume et constante d'assemblages complexes.

Cela en fait un choix très efficace pour les applications de fabrication où la répétabilité et la précision sont primordiales.

Comprendre les compromis et les inconvénients

Bien que polyvalent, le brasage n'est pas une solution universelle. Ses limites sont essentielles à comprendre avant de le choisir pour une application.

Limitations de résistance inhérentes

La résistance d'un joint brasé est déterminée par le métal d'apport, et non par les métaux de base fusionnés. Par conséquent, un joint brasé n'est généralement pas aussi solide qu'un joint soudé correctement exécuté.

Pour les applications exigeant le plus haut niveau de résistance ou de résistance aux chocs, le soudage par fusion est souvent le choix supérieur.

Problèmes de compatibilité des métaux de base

Le brasage n'est pas efficace pour tous les métaux dans des conditions standard. Les matériaux qui forment des oxydes solides et stables – souvent appelés oxydes récalcitrants – sont particulièrement difficiles.

Des métaux comme l'aluminium, le titane et le béryllium nécessitent des processus spécialisés tels que le brasage sous vide ou l'utilisation d'atmosphères de gaz inerte pour empêcher la formation de ces oxydes, qui autrement inhiberaient la liaison du métal d'apport. Cela ajoute une complexité et un coût significatifs.

Exigence de tolérances serrées

Une action capillaire efficace dépend d'un espace précis et constant entre les deux pièces à assembler.

Cette exigence signifie que l'ajustement des composants est critique. Des pièces mal ajustées entraîneront des joints faibles ou incomplets, exigeant un niveau de précision plus élevé pendant les étapes de fabrication et de préparation.

Faire le bon choix pour votre objectif

Le choix de la méthode d'assemblage correcte nécessite d'aligner les capacités du processus avec le résultat le plus critique de votre projet.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des composants à paroi mince : Le brasage est un excellent choix en raison de son faible apport de chaleur et de sa capacité à lier efficacement différents matériaux.

- Si votre objectif principal est une résistance structurelle maximale : Le soudage par fusion est généralement la méthode supérieure, car il crée un joint unique et monolithique à partir des métaux de base.

- Si vous travaillez avec des métaux réactifs comme le titane ou l'aluminium : Soyez prêt à utiliser des processus de brasage spécialisés comme le brasage sous vide ou à envisager des technologies d'assemblage alternatives.

- Si vous avez besoin d'une production en grand volume et reproductible de joints propres : Le brasage automatisé peut être une solution très efficace et rentable pour les assemblages complexes.

En fin de compte, le choix du brasage est une décision stratégique qui privilégie la précision du joint et la polyvalence des matériaux par rapport à la résistance absolue offerte par les processus de fusion.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Apport de chaleur | Faible chaleur, distorsion minimale | Ne convient pas à tous les métaux (ex: aluminium, titane) |

| Polyvalence des matériaux | Excellent pour les métaux dissemblables et minces | Exige des tolérances de joint serrées |

| Résistance du joint | Joints solides, propres et précis | Généralement moins résistant que le soudage |

| Efficacité de production | Très adapté à l'automatisation | Les processus spéciaux (ex: vide) augmentent les coûts |

Besoin d'une solution précise et fiable pour l'assemblage de vos composants métalliques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de brasage avancés, adaptés aux besoins spécifiques de votre laboratoire. Que vous travailliez avec des métaux dissemblables, des composants à paroi mince ou que vous ayez besoin de solutions automatisées pour une production en grand volume, notre expertise garantit des joints solides, propres et reproductibles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de brasage de KINTEK peuvent améliorer votre processus de fabrication et offrir des résultats supérieurs.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température