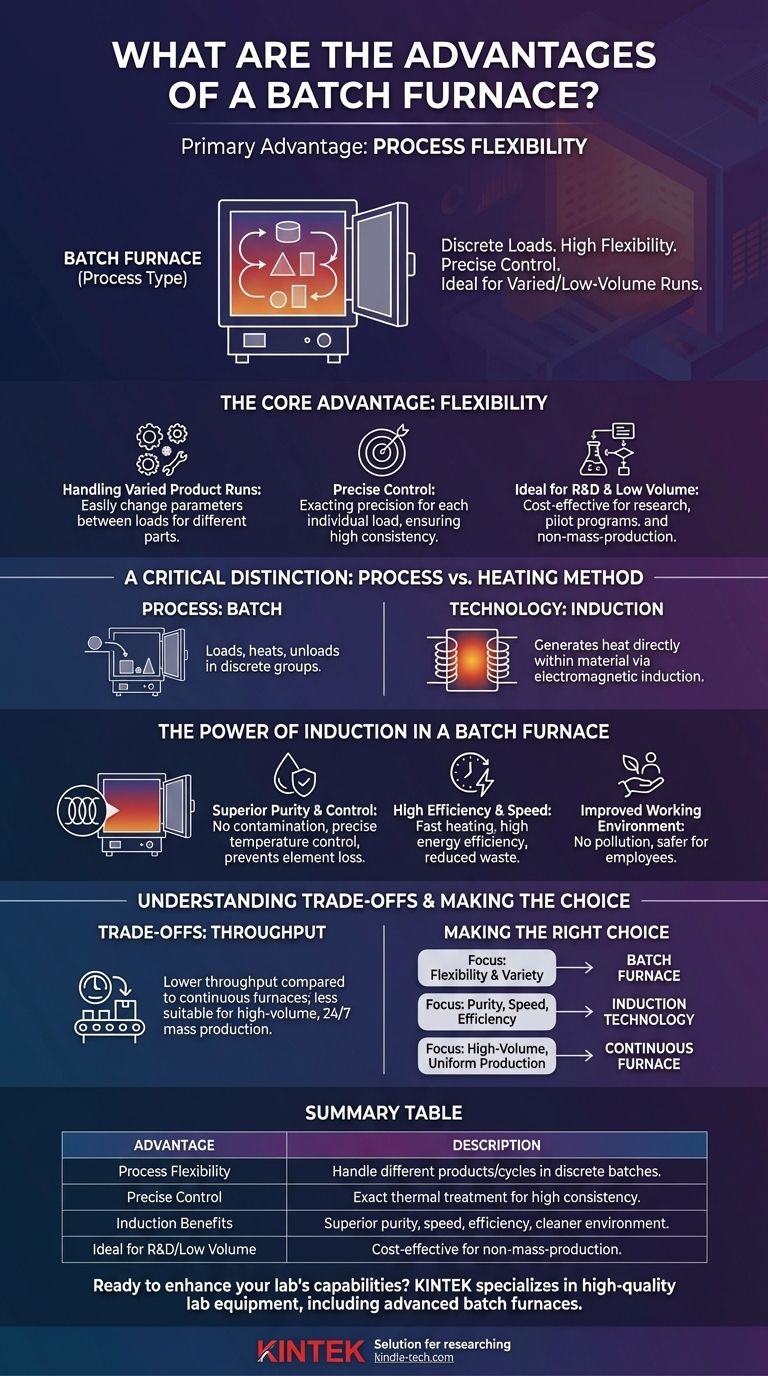

En bref, le principal avantage d'un four discontinu est sa flexibilité de processus. Contrairement à un four continu qui traite un flux constant de matériaux identiques, un four discontinu est conçu pour chauffer une seule charge discrète à la fois. Cela vous permet de traiter différents produits, d'utiliser différents cycles de chauffage et de maintenir un contrôle précis sur le traitement de chaque lot individuel.

La décision fondamentale ne concerne pas seulement le four, mais le processus. Un four discontinu excelle à offrir une flexibilité pour des séries de production variées ou à faible volume. Lorsqu'il est combiné avec une méthode de chauffage moderne comme l'induction, il offre également une pureté, une rapidité et une efficacité énergétique exceptionnelles.

L'avantage principal du traitement par lots : la flexibilité

La caractéristique distinctive d'un four discontinu est sa capacité à traiter les matériaux un "lot" ou une "charge" à la fois. Ce modèle opérationnel est la source de ses principaux avantages.

Gestion des séries de produits variés

Comme chaque lot est un événement distinct, vous pouvez facilement modifier les paramètres entre les charges. C'est idéal pour les ateliers ou les environnements de fabrication qui produisent de nombreuses pièces différentes avec des exigences de chauffage uniques.

Contrôle précis sur les charges individuelles

Chaque lot peut être suivi et contrôlé avec une précision rigoureuse. La charge entière est soumise au même cycle thermique, assurant une grande cohérence et qualité pour ce groupe spécifique de matériaux.

Idéal pour les faibles volumes et la R&D

Les fours discontinus sont parfaitement adaptés à la recherche et au développement, aux programmes pilotes ou à tout scénario de production qui ne nécessite pas une production massive et continue. Leur encombrement réduit et leur modèle opérationnel en font un choix rentable pour les besoins de non-production de masse.

Une distinction cruciale : Processus vs. Méthode de chauffage

Pour comprendre pleinement les avantages d'un four, il est crucial de séparer le type de processus (discontinu) de la méthode de chauffage (comment la chaleur est générée). Les utilisateurs confondent souvent ces deux aspects, mais ce sont des choix indépendants.

Qu'est-ce qui définit un four discontinu ?

Un four discontinu est défini par son processus : les matériaux sont chargés, chauffés et déchargés par groupes discrets. Le chauffage lui-même peut être effectué par combustion de gaz, résistance électrique ou induction.

Qu'est-ce qui définit un four à induction ?

Un four à induction est défini par sa technologie de chauffage. Il utilise l'induction électromagnétique pour générer de la chaleur directement à l'intérieur du matériau lui-même. Il ne nécessite pas de flamme externe ni d'élément chauffant.

Pourquoi sont-ils souvent utilisés ensemble ?

Les fours discontinus modernes utilisent fréquemment le chauffage par induction car les deux concepts sont très complémentaires. La flexibilité du traitement par lots combinée à la précision et à la propreté du chauffage par induction crée un système puissant et efficace.

Les avantages du chauffage par induction dans un four discontinu

Lorsqu'un four discontinu est équipé de la technologie d'induction, il acquiert un ensemble puissant d'avantages qui sont essentiels pour la fabrication moderne.

Pureté et contrôle supérieurs

L'induction est un processus propre. Sans arc ni combustion, il n'y a aucun risque de contamination du matériau par des sous-produits. Cela permet un contrôle de température extrêmement précis, empêchant la perte d'éléments d'alliage précieux et sensibles pendant une fusion.

Haute efficacité et rapidité

La chaleur est générée directement à l'intérieur du matériau de charge, et non dans la chambre environnante. Il en résulte des vitesses de chauffage très rapides et une efficacité énergétique élevée, car moins d'énergie est gaspillée à chauffer le four lui-même. Ce chauffage direct assure également une faible différence de température entre le cœur du matériau et sa surface.

Amélioration de l'environnement de travail

Les fours à induction ne produisent aucune pollution ni gaz de combustion, créant un environnement plus sûr et plus propre pour les travailleurs. Ils sont équipés de dispositifs de protection complets tels que la protection contre la surchauffe et les courts-circuits, améliorant encore la sécurité des employés.

Comprendre les compromis

Aucune solution unique n'est parfaite pour chaque application. L'objectivité exige de reconnaître les limites de cette approche.

La limitation du traitement par lots : le débit

Le principal compromis d'un processus par lots est un débit inférieur par rapport à un four continu. Le temps passé à charger, décharger et cycler entre les lots le rend moins adapté à la production de masse à grand volume, 24h/24 et 7j/7, d'un produit unique.

L'échelle de production

Si votre objectif est de produire un flux massif et uniforme d'un seul matériau, un four continu est presque toujours une solution plus efficace et plus rentable. Les fours discontinus ne sont pas conçus pour cette échelle.

Faire le bon choix pour votre objectif

La sélection du bon four nécessite une compréhension claire de votre principal moteur opérationnel.

- Si votre objectif principal est la flexibilité et la variété des produits : Un four discontinu est le modèle de processus idéal pour vos besoins.

- Si votre objectif principal est la pureté des matériaux, la rapidité et l'efficacité énergétique : L'induction est la technologie de chauffage supérieure à spécifier pour votre four.

- Si votre objectif principal est la production uniforme à grand volume : Un four continu, plutôt qu'un modèle discontinu, est probablement le choix le plus approprié.

En fin de compte, comprendre les rôles distincts du processus et de la technologie vous permet de sélectionner un système qui correspond précisément à vos objectifs de fabrication.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Flexibilité du processus | Gérer différents produits et cycles de chauffage par lots discrets, idéal pour des séries de production variées. |

| Contrôle précis | Chaque lot reçoit un traitement thermique exact, assurant une grande cohérence et qualité. |

| Avantages du chauffage par induction | Lorsqu'il est combiné à l'induction, offre une pureté, une rapidité, une efficacité énergétique supérieures et un environnement de travail plus propre. |

| Idéal pour la R&D/Faible volume | Solution rentable pour la recherche, les programmes pilotes et les besoins de non-production de masse. |

Prêt à améliorer les capacités de votre laboratoire avec un four discontinu flexible et efficace ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des fours discontinus avancés adaptés à vos besoins spécifiques. Que vous ayez besoin de la flexibilité du traitement par lots pour des séries de produits variées ou des performances supérieures du chauffage par induction pour la pureté et l'efficacité, nos solutions sont conçues pour relever les défis uniques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four discontinu KINTEK peut optimiser vos processus et fournir des résultats précis et fiables pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût