Fondamentalement, la calcination est un processus thermique puissant utilisé pour purifier, activer ou stabiliser des matériaux solides. Ses principaux avantages sont l'élimination des impuretés volatiles comme l'eau et le dioxyde de carbone, la création de structures matérielles plus réactives et la production d'un produit final chimiquement stable et concentré.

La calcination ne consiste pas à faire fondre un matériau, mais à modifier fondamentalement ses propriétés chimiques et physiques par un chauffage contrôlé. C'est l'étape critique qui transforme un minerai ou un composé brut en un précurseur purifié, réactif ou stable pour des industries allant de la production de ciment à la métallurgie.

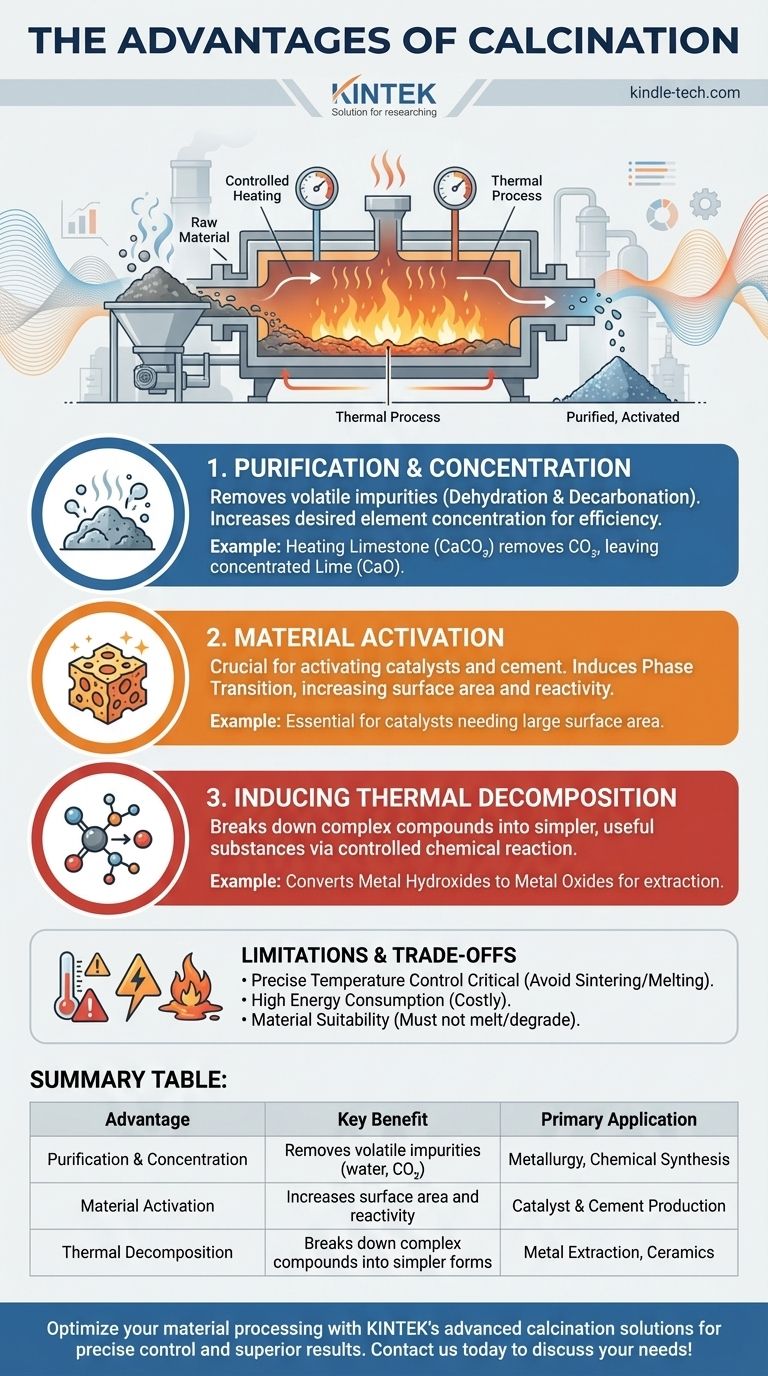

Les mécanismes fondamentaux de la calcination

Pour comprendre les avantages de la calcination, il faut d'abord comprendre les transformations distinctes qu'elle induit. Le processus fonctionne en chauffant un matériau en dessous de son point de fusion dans une atmosphère contrôlée, déclenchant des changements chimiques et physiques spécifiques.

Avantage 1 : Purification et concentration

L'application la plus courante de la calcination est de purifier un matériau en éliminant les composants volatils.

Ce processus élimine l'eau chimiquement liée (déshydratation) et le dioxyde de carbone (décarbonatation). Par exemple, le chauffage du calcaire (carbonate de calcium, CaCO₃) élimine le CO₂, laissant derrière lui une chaux (oxyde de calcium, CaO) plus concentrée.

En éliminant ces parties non essentielles, la concentration de l'élément ou du composé souhaité dans le solide restant augmente, rendant le traitement ultérieur plus efficace.

Avantage 2 : Activation du matériau

La calcination est cruciale pour « activer » les matériaux, en particulier pour leur utilisation comme catalyseurs ou dans le ciment.

Le chauffage peut induire une transition de phase, modifiant la structure cristalline interne du matériau. Il en résulte souvent une surface plus grande et un état plus poreux et réactif.

Cette réactivité accrue est essentielle pour les substances telles que les catalyseurs, qui dépendent d'une grande surface pour fonctionner efficacement, ou pour le ciment, qui doit réagir avec l'eau pour durcir.

Avantage 3 : Induction de la décomposition thermique

Au-delà de la simple élimination des volatils, la calcination peut décomposer des composés complexes en substances plus simples et plus utiles.

Cette décomposition thermique est une réaction chimique contrôlée. Par exemple, elle peut être utilisée pour convertir des hydroxydes métalliques en leurs oxydes métalliques respectifs, une étape intermédiaire nécessaire à l'extraction de métaux purs à partir de minerais.

Comprendre les limites et les compromis

Bien que puissante, la calcination n'est pas une solution universelle et s'accompagne de défis opérationnels spécifiques qui doivent être gérés pour un résultat réussi.

Le contrôle précis de la température est essentiel

Le succès de la calcination dépend du maintien d'une température précise. Si la température est trop basse, la réaction sera incomplète.

Si la température est trop élevée, elle peut provoquer la frittage — où les particules commencent à fusionner — ou même la fusion. Cela réduit la surface et peut ruiner les propriétés souhaitées du produit final.

Consommation d'énergie élevée

Le chauffage des matériaux aux températures élevées requises pour la calcination (souvent plusieurs centaines de degrés Celsius) est un processus coûteux et énergivore.

Ce coût opérationnel est un facteur important dans la viabilité économique de l'utilisation de la calcination à l'échelle industrielle.

Adéquation du matériau

La calcination n'est efficace que pour les matériaux qui subissent la décomposition ou la transition de phase souhaitée en dessous de leur point de fusion.

Ce n'est pas un processus approprié pour les matériaux qui fondent ou se dégradent sous des formes indésirables aux températures de traitement requises.

Faire le bon choix pour votre objectif

La calcination est un outil ciblé. Son application dépend entièrement de l'état final souhaité de votre matériau.

- Si votre objectif principal est la purification et la concentration : Utilisez la calcination pour éliminer l'eau, les carbonates et autres impuretés volatiles, créant un produit final plus concentré pour la métallurgie ou la synthèse chimique.

- Si votre objectif principal est de créer un matériau réactif : Employez la calcination pour induire des transitions de phase qui augmentent la surface ou créent des sites actifs, ce qui est essentiel pour la fabrication de ciments et de catalyseurs.

- Si votre objectif principal est d'obtenir une stabilité structurelle : Exploitez la calcination pour achever les changements de phase, créant un matériau uniforme et pré-rétréci qui ne changera pas lors d'applications à haute température ultérieures comme la céramique.

En fin de compte, la calcination est une technique fondamentale pour concevoir intentionnellement les propriétés des matériaux solides.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Application principale |

|---|---|---|

| Purification et concentration | Élimine les impuretés volatiles (eau, CO₂) | Métallurgie, Synthèse chimique |

| Activation du matériau | Augmente la surface et la réactivité | Production de catalyseurs et de ciment |

| Décomposition thermique | Décompose les composés complexes en formes plus simples | Extraction de métaux, Céramiques |

Optimisez votre traitement des matériaux avec les solutions de calcination avancées de KINTEK. Que vous purifiiez des minerais, activiez des catalyseurs ou stabilisiez des céramiques, nos équipements de laboratoire offrent un contrôle précis de la température et des performances fiables. Laissez nos experts vous aider à obtenir des résultats supérieurs — contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Comment fonctionne un extracteur rotatif ? Maîtriser le traitement continu des solides à haut volume

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Comment le mode de fonctionnement du mouvement du lit est-il sélectionné pour un four rotatif ? Optimiser le transfert de chaleur et l'homogénéité des matériaux

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche