Les principaux avantages d'un four à induction à canal sont son efficacité énergétique exceptionnelle pour le maintien de grands volumes de métal en fusion, son contrôle précis et constant de la température, et son processus de fusion propre. Parce qu'il fonctionne comme un transformateur pour chauffer un "canal" spécifique de métal, c'est un choix idéal pour les applications nécessitant un grand réservoir stable de métal liquide, comme l'alimentation d'une ligne de moulage sous pression ou le surchauffage du fer provenant d'un four de fusion primaire.

Le principe fondamental à comprendre est qu'un four à induction à canal excelle en tant que récipient de maintien très efficace, et pas seulement comme un four de fusion. Sa conception le rend particulièrement adapté au maintien de grandes quantités de métal en fusion à une température exacte pendant de longues périodes avec une consommation d'énergie minimale.

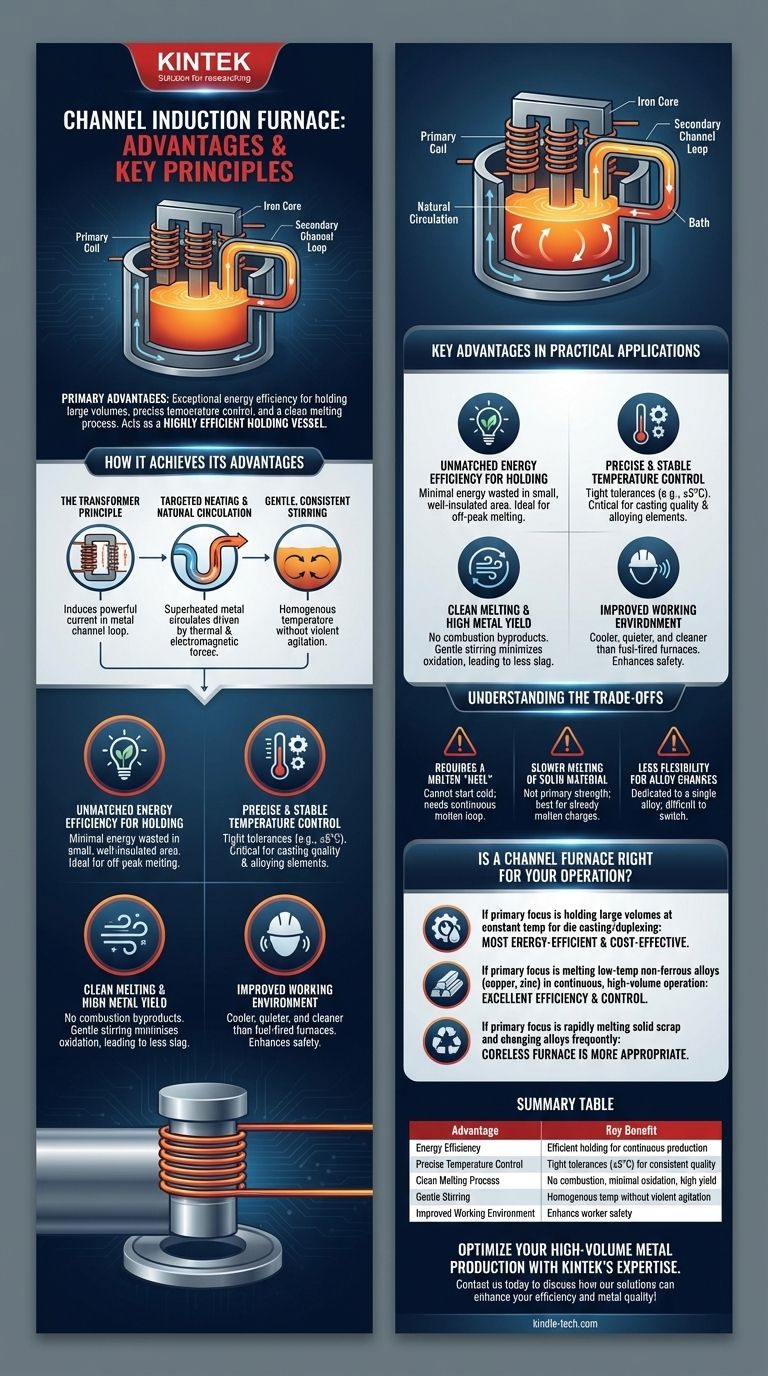

Comment un four à canal réalise ses avantages

Les avantages uniques d'un four à canal découlent directement de sa conception spécialisée, qui fonctionne fondamentalement différemment des autres fours à induction.

Le principe du transformateur

Un four à canal est essentiellement un transformateur où la bobine secondaire est une boucle fermée du métal en fusion lui-même. Une bobine d'induction primaire est enroulée autour d'un noyau de fer, qui est connecté au bain principal du four via un "canal" ou "goulot" étroit. Lorsque l'alimentation est appliquée, elle induit un courant puissant dans la boucle métallique, générant une chaleur intense précisément là où elle est nécessaire.

Chauffage ciblé et circulation naturelle

La chaleur est générée exclusivement au sein de cette boucle métallique confinée. Ce métal surchauffé devient moins dense et, entraîné par des forces thermiques et électromagnétiques, circule vers le bain principal du four. Le métal plus froid du bain est ensuite aspiré dans le canal pour être chauffé, créant un schéma de circulation continu et naturel.

Agitation douce et constante

Cette circulation assure une agitation constante et douce dans tout le bain de fusion. Ceci est crucial pour maintenir une température et une composition chimique homogènes sans l'agitation violente qui peut introduire des gaz ou endommager les réfractaires.

Principaux avantages dans les applications pratiques

Cette conception unique se traduit par des avantages opérationnels significatifs, en particulier dans les environnements de production à grand volume et en continu.

Efficacité énergétique inégalée pour le maintien

Parce que la chaleur est générée dans une petite zone bien isolée, très peu d'énergie est gaspillée. Cela rend le four à canal incroyablement efficace pour maintenir le métal à température, consommant souvent beaucoup moins d'énergie qu'un four sans noyau pour la même tâche. Cela permet aux installations de fondre le métal pendant les heures creuses à un coût inférieur et de le maintenir pour une utilisation pendant les heures de pointe.

Contrôle précis et stable de la température

La nature électrique du chauffage permet des ajustements de puissance immédiats et précis. Cela permet au four de maintenir le bain de fusion dans des tolérances de température très strictes (par exemple, ±5°C), ce qui est essentiel pour la qualité de la coulée et pour éviter la perte d'éléments d'alliage précieux et sensibles à la température.

Fusion propre et rendement métallique élevé

Comme tous les fours à induction, il n'y a pas de combustion. Cela signifie qu'aucun sous-produit de combustible ne peut contaminer la fusion. L'agitation douce et la nature confinée du processus minimisent également l'oxydation, ce qui réduit la quantité de scories (écume) et augmente le rendement en métal utilisable à partir de la matière première.

Amélioration de l'environnement de travail

L'absence de combustion se traduit par un environnement de travail nettement plus frais, plus silencieux et plus propre par rapport aux fours traditionnels à combustible. Cela améliore la sécurité et le confort des travailleurs et réduit le besoin de systèmes de ventilation et de contrôle de la pollution étendus.

Comprendre les compromis

Aucune technologie n'est parfaite pour toutes les situations. La conception spécialisée d'un four à canal s'accompagne de limitations spécifiques qu'il est essentiel de comprendre.

L'exigence d'un "talon" de métal en fusion

Un four à canal ne peut pas être démarré à partir d'un état froid et solide. Il nécessite la présence constante d'une boucle continue de métal en fusion — un "talon" — pour compléter le circuit électrique. Cela le rend inadapté aux opérations qui s'arrêtent complètement quotidiennement.

Fusion plus lente des matériaux solides

Bien qu'il puisse fondre des charges solides, ce n'est pas sa principale force. Son taux de fusion est généralement plus lent que celui d'un four sans noyau de puissance similaire. Il est plus efficace lorsqu'il est chargé avec du métal déjà en fusion.

Moins de flexibilité pour les changements d'alliage

La nécessité de maintenir un talon rend difficile le passage entre différents types d'alliages. Vider complètement le four est une entreprise importante, de sorte que les fours à canal sont généralement dédiés à un seul alliage pour de longues campagnes.

Un four à canal est-il adapté à votre exploitation ?

Le choix du bon four dépend entièrement de vos besoins de production.

- Si votre objectif principal est de maintenir de grands volumes de métal à une température constante pour le moulage sous pression ou le duplexage : Un four à canal est la technologie la plus économe en énergie et la plus rentable disponible.

- Si votre objectif principal est de fondre rapidement des alliages non ferreux à basse température comme le cuivre ou le zinc dans une opération continue à grand volume : Le four à canal offre une excellente efficacité et un excellent contrôle pour cette application spécifique.

- Si votre objectif principal est de fondre rapidement divers types de ferraille solide et de changer fréquemment d'alliages : Un four à induction sans noyau offre la flexibilité nécessaire et est le choix le plus approprié.

En fin de compte, comprendre que le four à canal est un outil spécialisé de maintien et de surchauffage est la clé pour tirer parti de ses avantages significatifs.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité énergétique | Très efficace pour maintenir de grands volumes de métal en fusion, idéal pour la production continue. |

| Contrôle précis de la température | Maintient des tolérances de température strictes (±5°C) pour une qualité de coulée constante. |

| Processus de fusion propre | Pas de sous-produits de combustion, oxydation minimale et rendement métallique plus élevé. |

| Agitation douce | La circulation naturelle assure une température homogène sans agitation violente. |

| Amélioration de l'environnement de travail | Plus frais, plus silencieux et plus propre que les fours à combustible, améliorant la sécurité des travailleurs. |

Optimisez votre production de métaux à grand volume grâce à l'expertise de KINTEK en solutions de fours de laboratoire et industriels. Si votre opération nécessite un réservoir de métal en fusion stable et économe en énergie pour des applications de moulage sous pression, de duplexage ou de surchauffage, un four à induction à canal pourrait être votre solution idéale. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables fiables adaptés aux besoins des laboratoires et de l'industrie. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et la qualité de votre métal !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace