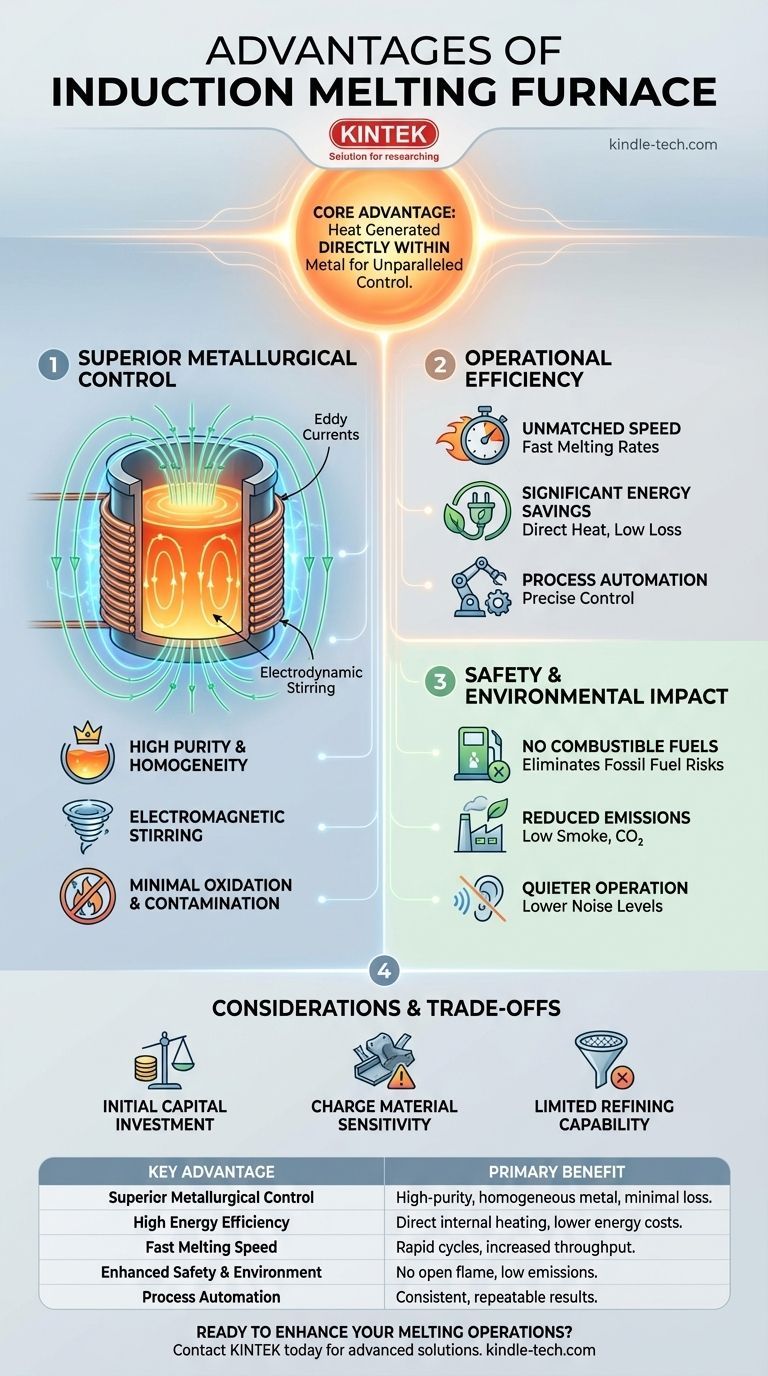

Les principaux avantages d'un four de fusion à induction sont sa capacité à produire un métal homogène de haute qualité avec une perte minimale, combinée à des efficacités opérationnelles significatives. Ceci est réalisé grâce à un chauffage rapide, propre et contrôlable, ce qui entraîne des coûts énergétiques réduits, un environnement de travail plus sûr et un impact environnemental moindre par rapport aux méthodes traditionnelles basées sur la combustion.

L'avantage fondamental de la fusion par induction réside dans son mécanisme de base : la chaleur est générée directement à l'intérieur du métal lui-même. Cette précision élimine de nombreuses inefficacités, impuretés et dangers associés aux sources de carburant externes, offrant aux opérateurs un contrôle inégalé sur l'ensemble du processus de fusion.

La base : un contrôle métallurgique supérieur

La force principale de la technologie d'induction est sa capacité à influencer directement le métal, ce qui conduit à un produit final de meilleure qualité. Il ne s'agit pas seulement d'une amélioration progressive ; c'est un changement fondamental par rapport au fonctionnement des fours traditionnels.

Comment l'induction génère de la chaleur

Un four à induction utilise un puissant courant alternatif passant à travers une bobine de cuivre. Cela crée un champ magnétique puissant et rapidement inversé qui pénètre la charge métallique placée à l'intérieur. Ce champ magnétique induit de puissants courants électriques — connus sous le nom de courants de Foucault — à l'intérieur du métal lui-même, qui génèrent une chaleur précise et rapide en raison de la résistance naturelle du métal.

L'avantage de l'agitation électromagnétique

Un effet secondaire clé de ce processus est une action d'agitation naturelle au sein du bain de métal en fusion. Les champs magnétiques créent un "effet moteur" qui favorise la circulation électrodynamique. Cette agitation constante et douce garantit que la masse fondue atteint une température et une composition chimique très uniformes, ce qui est essentiel pour produire des alliages cohérents et aide à séparer les impuretés (écume ou scories) à la surface pour un retrait plus facile.

Minimiser l'oxydation et la contamination

Contrairement aux fours à combustible, la fusion par induction n'implique aucune combustion. Il n'y a pas de flamme nue, pas de gaz d'échappement et pas de sous-produits de la combustion de carburant qui pourraient contaminer le métal. Cela réduit considérablement la perte de métal due à l'oxydation (combustion) et empêche l'introduction d'impuretés, ce qui conduit à une fusion plus propre et à un rendement plus élevé.

Transformer le contrôle en efficacité opérationnelle

La nature précise du chauffage par induction se traduit directement par des gains mesurables en termes de vitesse, de coût et d'automatisation.

Vitesse de fusion inégalée

Parce que la chaleur est générée instantanément dans le matériau de charge, les fours à induction ont des vitesses de fusion extrêmement rapides. Ils ne nécessitent pas un long cycle de préchauffage et peuvent être démarrés et arrêtés rapidement, offrant une immense flexibilité opérationnelle et permettant une fusion continue 24 heures sur 24 si nécessaire.

Économies d'énergie significatives

L'induction est un processus très efficace. La majeure partie de l'énergie électrique est convertie directement en chaleur à l'intérieur du métal, avec très peu de perte de chaleur vers l'environnement. Cela le rend beaucoup plus économe en énergie et rentable que les processus qui doivent d'abord chauffer une chambre, puis transférer cette chaleur indirectement au métal.

La voie vers l'automatisation

Le processus est contrôlé électriquement, ce qui le rend simple à utiliser et facile à intégrer avec des systèmes automatisés. La température, l'apport de puissance et le cyclage thermique peuvent être programmés et surveillés avec précision, réduisant le besoin d'une surveillance manuelle constante et améliorant la répétabilité du processus.

Comprendre les compromis et les considérations

Bien que puissante, la technologie d'induction n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses exigences et ses limites spécifiques.

Investissement initial en capital

Les systèmes de fours à induction ont souvent un prix d'achat initial plus élevé que les fours à coupole ou à creuset plus simples. La décision doit être basée sur une analyse du coût total de possession, qui prend en compte les économies d'énergie à long terme, les rendements plus élevés et la réduction de la main-d'œuvre.

Sensibilité au matériau de charge

L'efficacité du chauffage par induction peut être affectée par la qualité de la ferraille utilisée. Des matériaux de charge très sales, huileux ou humides peuvent introduire des impuretés et présenter des risques pour la sécurité. Une préparation adéquate de la charge est souvent nécessaire pour obtenir des résultats optimaux.

Capacité de raffinage limitée

Un four à induction standard est principalement un dispositif de fusion, pas un récipient de raffinage. Bien qu'il excelle dans la fusion et l'alliage, il ne peut pas éliminer certains éléments indésirables (comme le phosphore ou le soufre) du métal de base. Pour les applications nécessitant un raffinage significatif, d'autres types de fours ou des processus métallurgiques secondaires sont nécessaires.

La fonderie moderne : sécurité et impact environnemental

Au-delà des performances, les fours à induction offrent des avantages significatifs pour créer un lieu de travail plus sûr et plus propre.

Élimination des combustibles

Le principal avantage en matière de sécurité est l'élimination des combustibles fossiles hautement inflammables sur le sol de la fonderie. Cela supprime les risques associés au stockage, à la manipulation et à la combustion de gaz ou de pétrole, et élimine le danger d'une flamme nue.

Réduction des émissions et du bruit

Sans combustion, les fours à induction ne produisent pratiquement pas de fumée, de poussière ou de gaz nocifs comme le CO₂. Cela améliore considérablement la qualité de l'air à l'intérieur de l'installation et dans la communauté environnante. Ils sont également nettement plus silencieux en fonctionnement que les fours à arc ou les fours à jet.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est la pureté ultime du métal et la cohérence de l'alliage : L'induction est supérieure grâce à son chauffage sans contaminants et à son effet d'agitation naturel.

- Si votre objectif principal est une production rapide et une efficacité énergétique : Les cycles de fusion rapides et les faibles pertes thermiques de l'induction offrent un avantage clair pour les fonderies à haut débit.

- Si votre objectif principal est la sécurité opérationnelle et la conformité environnementale : Le processus sans flamme et à faibles émissions de l'induction est la norme moderne pour une installation propre et sûre.

- Si votre objectif principal est de minimiser les dépenses d'investissement initiales : Vous devez soigneusement peser le coût initial inférieur d'un four traditionnel par rapport aux coûts d'exploitation à long terme plus élevés et aux rendements inférieurs.

En comprenant ses principes fondamentaux, vous pouvez tirer parti de la technologie d'induction pour atteindre un nouveau niveau de précision et d'efficacité dans vos opérations de fusion.

Tableau récapitulatif :

| Avantage clé | Bénéfice principal |

|---|---|

| Contrôle métallurgique supérieur | Produit un métal homogène de haute pureté avec une perte minimale par oxydation. |

| Haute efficacité énergétique | Le chauffage interne direct réduit les coûts énergétiques et les pertes thermiques. |

| Vitesse de fusion rapide | Les cycles de démarrage et de fusion rapides augmentent le débit de production. |

| Sécurité et environnement améliorés | Pas de flamme nue ni de combustibles ; faibles émissions et bruit. |

| Automatisation des processus | Facile à programmer et à intégrer pour des résultats cohérents et reproductibles. |

Prêt à améliorer vos opérations de fusion avec précision et efficacité ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours de fusion à induction conçus pour des performances supérieures. Nos solutions aident les laboratoires et les fonderies à obtenir des métaux de plus grande pureté, à réduire les coûts d'exploitation et à maintenir un environnement de travail plus sûr.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre technologie de fusion par induction peut répondre à vos besoins spécifiques et stimuler votre succès.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance