À la base, le dépôt chimique en phase vapeur à basse pression (LPCVD) excelle grâce à sa capacité à produire des films minces d'une qualité et d'une uniformité exceptionnelles à grande échelle. Cette méthode est réputée pour sa rentabilité, sa polyvalence et sa capacité à revêtir des surfaces complexes, ce qui en fait un processus fondamental dans les industries des semi-conducteurs et de l'énergie solaire. Les principaux avantages découlent directement de l'environnement à basse pression dans lequel elle opère.

L'avantage décisif du LPCVD n'est pas une caractéristique unique, mais la manière dont son environnement à basse pression améliore fondamentalement le transport des gaz. Ce changement permet le dépôt de films hautement uniformes, purs et conformes, ce qui en fait un outil indispensable pour la microfabrication moderne.

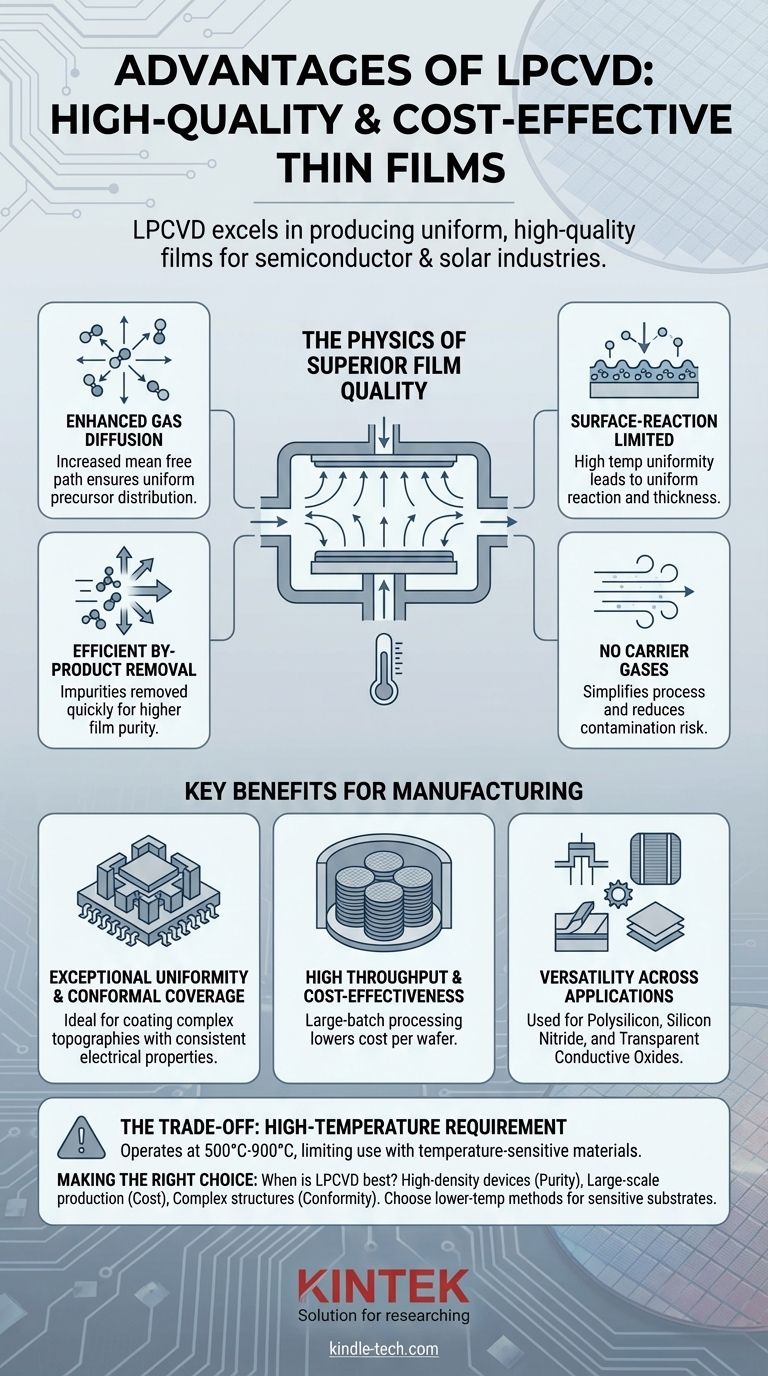

La physique derrière la qualité supérieure des films LPCVD

Pour comprendre pourquoi le LPCVD est si efficace, nous devons examiner comment l'environnement à basse pression modifie le comportement des gaz réactifs à l'intérieur de la chambre de dépôt.

Diffusion de gaz améliorée

Fonctionner à basse pression augmente considérablement le libre parcours moyen des molécules de gaz, qui est la distance moyenne parcourue par une molécule avant d'entrer en collision avec une autre.

Cela permet aux gaz précurseurs de diffuser plus librement et plus rapidement dans toute la chambre de réaction, atteignant chaque surface des substrats avec une uniformité bien plus grande qu'à pression atmosphérique.

Croissance limitée par la réaction de surface

Les processus LPCVD sont généralement exécutés à des températures élevées où le taux de dépôt est limité par le taux de réaction chimique à la surface du substrat, et non par le taux de transport de gaz vers la surface.

Parce que la température est très uniforme sur les substrats, la réaction de surface se déroule au même rythme partout. C'est la raison fondamentale pour laquelle le LPCVD atteint une excellente uniformité d'épaisseur de film sur une tranche et d'une tranche à l'autre.

Élimination efficace des sous-produits

L'amélioration de la diffusion des gaz à basse pression signifie également que les sous-produits de réaction et les impuretés sont éliminés de la zone de réaction beaucoup plus rapidement.

Cela se traduit par des films de plus grande pureté, une exigence critique pour les dispositifs électroniques de haute performance.

Élimination des gaz porteurs

Contrairement à de nombreuses autres méthodes CVD, le LPCVD ne nécessite généralement pas de gaz porteur inerte (comme l'azote ou l'argon) pour transporter les réactifs.

L'élimination du gaz porteur simplifie le processus et, plus important encore, supprime une source potentielle majeure de contamination particulaire, améliorant encore la qualité du film.

Principaux avantages pour la fabrication

Les principes physiques du LPCVD se traduisent directement par des avantages tangibles pour les environnements de fabrication à grand volume.

Uniformité exceptionnelle et couverture conforme

Le LPCVD est inégalé dans sa capacité à déposer des films hautement conformes, ce qui signifie que le film recouvre parfaitement les marches, les tranchées et la topographie 3D complexe d'une micropuce moderne.

Ceci est un résultat direct de la cinétique limitée par la réaction de surface. Le processus offre également une uniformité exceptionnelle de l'épaisseur du film et des propriétés électriques (comme la résistivité) sur de très grands lots de tranches.

Haut débit et rentabilité

Les systèmes LPCVD utilisent généralement des fours tubulaires horizontaux ou verticaux qui peuvent traiter de grands lots de tranches — souvent 100 à 200 à la fois — empilées étroitement.

Cette capacité à traiter les tranches en grands lots denses conduit à un débit très élevé et à un coût par tranche significativement plus faible, ce qui en fait un choix économiquement favorable pour la production de masse.

Polyvalence des applications

Le processus est très polyvalent, utilisé pour déposer une large gamme de matériaux critiques pour la fabrication.

Les applications courantes incluent le polysilicium pour les portes de transistors, le nitrure de silicium pour les couches d'isolation et de passivation, et les oxydes conducteurs transparents pour les cellules solaires. Sa capacité à créer ces films de haute qualité en fait un choix privilégié dans de nombreuses industries.

Comprendre les compromis

Aucun processus n'est parfait. Pour utiliser efficacement le LPCVD, il est essentiel de comprendre sa principale limitation.

L'exigence de haute température

Le désavantage le plus important du LPCVD est sa dépendance aux températures de processus élevées, souvent de l'ordre de 500°C à 900°C.

Ce budget thermique élevé restreint son utilisation aux substrats et dispositifs pouvant supporter une telle chaleur. Il ne peut pas être utilisé pour des dépôts sur des matériaux sensibles à la température comme les polymères ou sur des dispositifs entièrement fabriqués contenant des métaux à bas point de fusion comme l'aluminium.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement des exigences spécifiques de votre film et de votre substrat.

- Si votre objectif principal est la fabrication de dispositifs semi-conducteurs à haute densité : Le LPCVD est souvent le choix supérieur en raison de sa pureté exceptionnelle et de sa capacité à revêtir de manière conforme des structures 3D complexes.

- Si votre objectif principal est la production à grande échelle où le coût unitaire est critique : Le traitement par lots à haut débit du LPCVD en fait une solution extrêmement rentable pour des applications comme les cellules solaires et les dispositifs de mémoire.

- Si votre objectif principal est le dépôt de films sur des substrats sensibles à la température : Vous devez explorer des alternatives à basse température comme le CVD assisté par plasma (PECVD), car la chaleur élevée du LPCVD est une contrainte non négociable.

En comprenant ces principes, vous pouvez utiliser en toute confiance le LPCVD pour sa combinaison unique de qualité, d'échelle et de rentabilité.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Diffusion de gaz améliorée | Uniformité supérieure de l'épaisseur du film | Dispositifs semi-conducteurs haute densité |

| Croissance limitée par la réaction de surface | Couverture conforme sur des structures 3D complexes | Fabrication de micropuces avec une topographie complexe |

| Traitement par lots à haut débit | Coût par tranche inférieur pour la production de masse | Fabrication de cellules solaires et de dispositifs de mémoire |

| Élimination efficace des sous-produits | Films de plus grande pureté pour les dispositifs électroniques | Applications nécessitant une contamination minimale |

Prêt à améliorer votre processus de microfabrication avec la technologie LPCVD ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les industries des semi-conducteurs et de l'énergie solaire. Notre expertise en systèmes LPCVD peut vous aider à atteindre :

- Une uniformité de film exceptionnelle sur de grands lots de tranches

- Une production rentable avec des capacités de haut débit

- Des revêtements conformes supérieurs pour des structures 3D complexes

Laissez-nous vous aider à optimiser votre processus de dépôt pour une qualité et une efficacité maximales. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions LPCVD peuvent répondre à vos besoins de fabrication spécifiques !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température