En résumé, le magnétron sputtering offre des avantages significatifs dans la production de couches minces de haute qualité grâce à son contrôle, sa polyvalence et son efficacité exceptionnels. En utilisant des champs magnétiques pour améliorer le plasma utilisé pour le dépôt, le processus atteint des taux de dépôt plus élevés, une densité de film supérieure et une adhérence plus forte par rapport à de nombreuses méthodes alternatives, tout en fonctionnant à des températures et pressions plus basses.

L'avantage principal du magnétron sputtering découle de son utilisation de champs magnétiques pour confiner les électrons près du matériau cible. Cela crée un plasma dense et stable qui augmente considérablement l'efficacité du processus de pulvérisation, conduisant à des films de meilleure qualité à un rythme plus rapide.

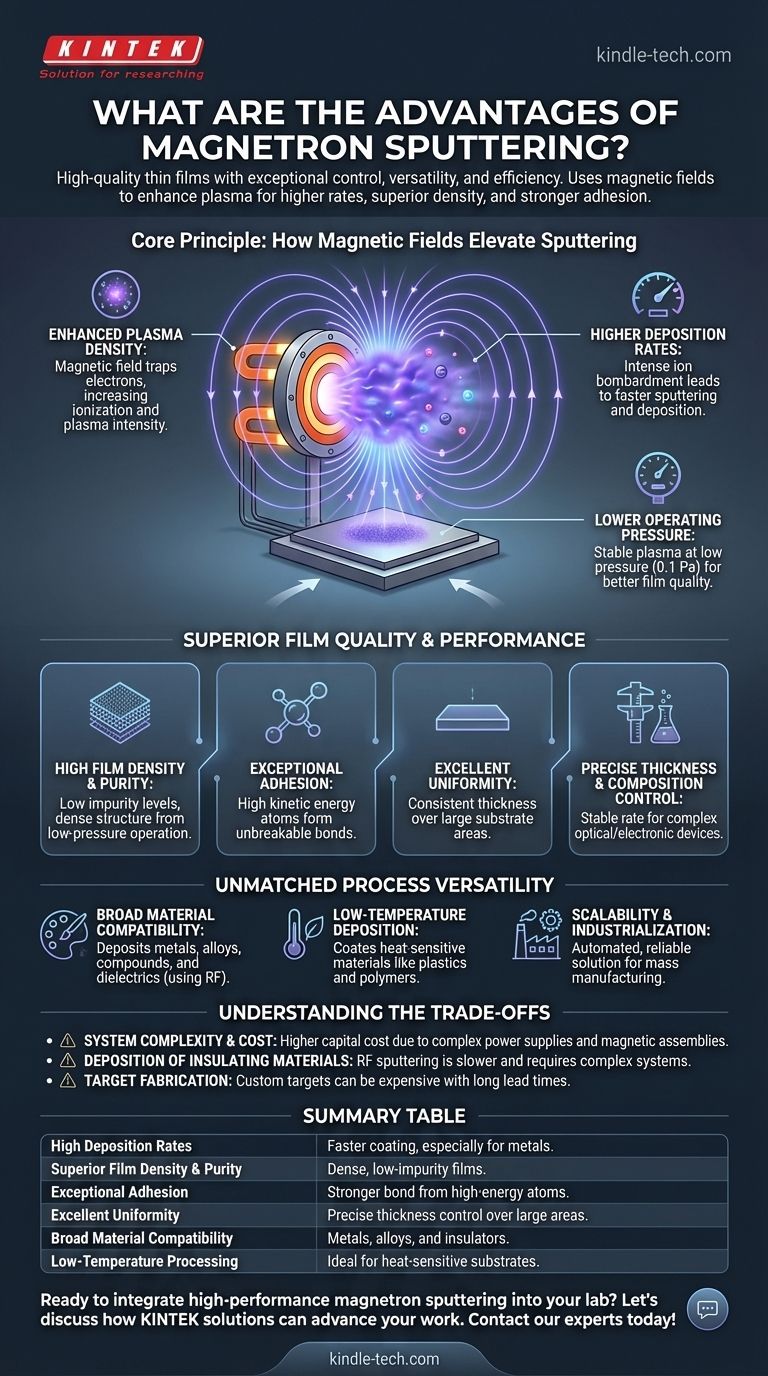

Le principe de base : Comment les champs magnétiques améliorent le sputtering

À la base, le magnétron sputtering est une version améliorée du sputtering standard. Le « magnétron » est l'innovation clé, constitué d'aimants puissants placés derrière le matériau cible.

Densité de plasma améliorée

Le champ magnétique piège les électrons dans une trajectoire circulaire directement devant la surface de la cible. Ce confinement augmente considérablement la probabilité que ces électrons entrent en collision avec les atomes de gaz neutres (comme l'Argon) et les ionisent.

Cette action crée un plasma beaucoup plus dense et plus intense précisément à l'endroit où il est le plus nécessaire, sans avoir à augmenter la pression globale du gaz dans la chambre.

Taux de dépôt plus élevés

Le plasma dense génère un nombre massif d'ions positifs. Ces ions sont accélérés vers la cible, la frappant avec une énergie élevée et délogeant, ou « pulvérisant », des atomes de sa surface.

Étant donné que le bombardement ionique est bien plus intense que dans les systèmes sans magnétron, le taux auquel le matériau est pulvérisé et déposé sur le substrat est considérablement plus élevé, en particulier pour les métaux.

Pression de fonctionnement plus faible

L'efficacité du confinement magnétique signifie qu'un plasma stable peut être maintenu à des pressions très basses, souvent autour de 0,1 Pa.

Fonctionner à basse pression réduit la probabilité que les atomes pulvérisés entrent en collision avec les molécules de gaz sur leur chemin vers le substrat. Cela se traduit par un trajet plus direct et une arrivée à plus haute énergie, ce qui est essentiel pour la qualité du film.

Qualité et performance supérieures du film

La physique unique du processus de magnétron sputtering se traduit directement par des films présentant des propriétés physiques et mécaniques manifestement meilleures.

Haute densité et pureté du film

Les films produits par magnétron sputtering sont exceptionnellement denses et présentent des niveaux d'impuretés très faibles. C'est le résultat direct de la pression de fonctionnement plus faible, qui minimise l'incorporation du gaz ambiant dans le film en croissance.

Adhérence exceptionnelle

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique plus élevée par rapport aux atomes dans l'évaporation thermique. Cette énergie les aide à former une liaison plus forte, pratiquement incassable avec la surface du substrat.

Excellente uniformité sur de grandes surfaces

Le processus est hautement contrôlable et peut être conçu pour produire des films avec une excellente uniformité d'épaisseur, même sur de très grandes surfaces de substrat. Cela le rend idéal pour les applications industrielles où la cohérence est critique.

Contrôle précis de l'épaisseur et de la composition

Le magnétron sputtering fournit un taux de dépôt stable et répétable qui est directement proportionnel à la puissance appliquée. Cela permet un contrôle précis de l'épaisseur et de la composition du film, ce qui est essentiel pour créer des dispositifs optiques ou électroniques complexes.

Polyvalence de processus inégalée

Au-delà de la qualité du film, cette technique est réputée pour sa flexibilité, s'adaptant à une vaste gamme de matériaux et de substrats.

Large compatibilité des matériaux

Contrairement à l'évaporation thermique, limitée par le point de fusion d'un matériau, le magnétron sputtering peut déposer presque tout métal, alliage ou composé. Cela inclut les matériaux à point de fusion élevé et les diélectriques (isolants), qui sont déposés à l'aide d'une alimentation en courant alternatif (RF).

Dépôt à basse température

Le processus transfère très peu de chaleur au substrat. Cela permet de revêtir des matériaux sensibles à la chaleur, tels que les plastiques, les polymères et autres composants délicats qui seraient endommagés par des processus à plus haute température.

Évolutivité et industrialisation

L'équipement de magnétron sputtering est bien adapté à l'automatisation et à la production continue. Sa fiabilité, ses taux de dépôt élevés et son uniformité en font une solution rentable et évolutive pour la fabrication de masse.

Comprendre les compromis

Bien que puissant, le magnétron sputtering n'est pas la solution universelle pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité et coût du système

Les systèmes de magnétron sputtering sont plus complexes et entraînent un coût d'investissement initial plus élevé que les techniques plus simples comme l'évaporation thermique. La nécessité d'alimentations électriques haute performance, de systèmes de vide et d'assemblages magnétiques augmente le coût.

Dépôt de matériaux isolants

Bien que le sputtering DC des métaux soit très rapide, le dépôt de matériaux isolants (diélectriques) nécessite une alimentation RF. Le sputtering RF est généralement un processus plus lent et nécessite des systèmes de livraison d'énergie plus complexes et plus coûteux pour éviter l'accumulation de charge sur la cible.

Fabrication de la cible

Le processus nécessite une source de matériau sous forme de cible de pulvérisation. La fabrication de cibles d'alliage ou de composés personnalisées peut parfois être coûteuse et entraîner des délais de livraison plus longs par rapport à la simple utilisation de poudres ou de pastilles dans un processus d'évaporation.

Faire le bon choix pour votre application

En fin de compte, le choix de la technologie de dépôt dépend entièrement de vos objectifs spécifiques pour le film final.

- Si votre objectif principal est des films optiques ou électroniques haute performance : La pureté, la densité et le contrôle précis de l'épaisseur exceptionnels du magnétron sputtering en font le choix supérieur.

- Si votre objectif principal est des revêtements protecteurs ou mécaniques à l'échelle industrielle : La combinaison de taux de dépôt élevés, d'une excellente adhérence et d'une uniformité sur de grandes surfaces est idéale pour une production robuste et évolutive.

- Si votre objectif principal est de revêtir des substrats délicats ou sensibles à la chaleur : La nature basse température du processus vous donne la flexibilité de revêtir des matériaux comme les plastiques que d'autres méthodes ne peuvent pas traiter.

- Si votre objectif principal est des revêtements métalliques simples avec un budget limité : Une méthode moins complexe comme l'évaporation thermique peut être un point de départ plus rentable, à condition que ses limites en matière de densité et d'adhérence soient acceptables.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez déterminer avec confiance si le magnétron sputtering est l'outil approprié pour atteindre votre objectif.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Taux de dépôt élevés | Revêtement plus rapide, en particulier pour les métaux, grâce à un plasma intense. |

| Densité et pureté du film supérieures | Films denses et à faible teneur en impuretés grâce au fonctionnement à basse pression. |

| Adhérence exceptionnelle | Liaison plus forte grâce à l'arrivée d'atomes à haute énergie sur le substrat. |

| Excellente uniformité | Contrôle précis de l'épaisseur, même sur de grandes surfaces. |

| Large compatibilité des matériaux | Dépose des métaux, alliages et isolants (avec alimentation RF). |

| Traitement à basse température | Idéal pour les substrats sensibles à la chaleur comme les plastiques. |

Prêt à intégrer le magnétron sputtering haute performance dans votre laboratoire ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins de recherche et de production. Notre expertise dans les technologies de dépôt de couches minces peut vous aider à atteindre une qualité de film, une cohérence et une efficacité inégalées.

Discutons de la manière dont une solution de magnétron sputtering de KINTEK peut faire progresser votre travail. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

Les gens demandent aussi

- Quel est l'avenir de l'huile de pyrolyse ? Une clé pour l'économie circulaire et les carburants renouvelables

- Quelles sont les sources possibles de contamination lors de la préparation des échantillons ? Un guide pour protéger vos données

- Comment le traitement thermique affecte-t-il la rugosité de surface ? Minimiser la dégradation de surface pour les pièces de précision

- Quelles sont les propriétés du frittage ? Débloquez une résistance et des performances améliorées

- Quel est l’effet du traitement thermique sur la résistance à la corrosion ? Améliorez la durabilité grâce à une métallurgie appropriée

- Que sont les fours à chargement discontinu ? Un guide pour un traitement thermique flexible et contrôlé

- Quel est le but du traitement thermique de l'aluminium ? Libérer une résistance élevée et des performances techniques

- Quels sont quelques exemples de gaz inertes dans la vie réelle ? Des ballons au soudage, découvrez leurs utilisations