Les principaux avantages du PVD résident dans son application à basse température et sa résistance à l'usure, tandis que le CVD excelle dans la création de revêtements très uniformes et purs sur des formes complexes. Les deux sont des techniques de dépôt de couches minces utilisées pour améliorer la surface d'un matériau, mais elles y parviennent par des mécanismes fondamentalement différents – l'un physique, l'autre chimique – ce qui dicte leurs cas d'utilisation idéaux.

Choisir entre le PVD et le CVD ne consiste pas à déterminer lequel est le "meilleur", mais à aligner le processus avec vos besoins spécifiques. Le CVD offre une conformité inégalée sur des conceptions complexes grâce à une réaction chimique, tandis que le PVD fournit un processus physique robuste, en ligne de vue, idéal pour créer des surfaces résistantes sur des matériaux plus sensibles à la température.

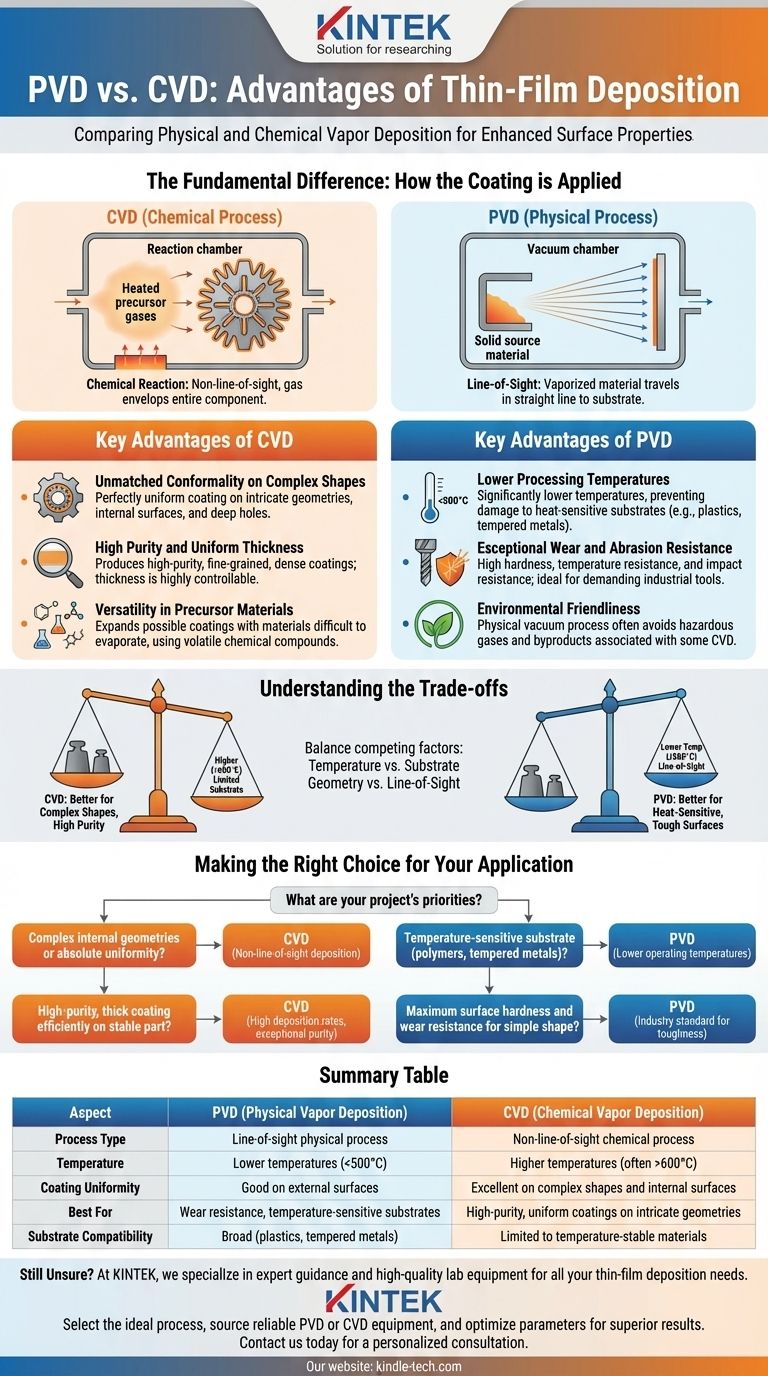

La différence fondamentale : comment le revêtement est appliqué

Les avantages de chaque méthode sont le résultat direct de leurs processus fondamentaux. Comprendre cette distinction est essentiel pour faire le bon choix.

Comment fonctionne le PVD (un processus physique)

Le dépôt physique en phase vapeur (PVD) est un processus en ligne de vue qui se déroule sous vide. Un matériau source solide est physiquement vaporisé (par exemple, par pulvérisation ou évaporation) et se déplace en ligne droite pour se condenser sur le substrat. Pensez-y comme à de la peinture au pistolet, où la peinture ne peut recouvrir que les surfaces qu'elle peut voir directement.

Comment fonctionne le CVD (un processus chimique)

Le dépôt chimique en phase vapeur (CVD) utilise une réaction chimique pour former le revêtement. Des gaz précurseurs volatils sont introduits dans une chambre de réaction, où ils se décomposent sur la surface chauffée du substrat, laissant derrière eux le matériau souhaité sous forme de film solide. Parce que le gaz enveloppe l'ensemble du composant, le processus n'est pas limité par la ligne de vue.

Principaux avantages du dépôt chimique en phase vapeur (CVD)

Les atouts du CVD résident dans sa capacité à "faire croître" un film à partir d'un gaz réactif, ce qui conduit à une couverture et une pureté supérieures.

Conformité inégalée sur les formes complexes

C'est l'avantage le plus significatif du CVD. Comme il ne s'agit pas d'un processus en ligne de vue, il peut déposer un revêtement parfaitement uniforme sur des géométries complexes, y compris des trous profonds, des coins vifs et des surfaces internes qu'il est impossible de revêtir avec le PVD.

Haute pureté et épaisseur uniforme

Le processus de réaction chimique aboutit à des revêtements extrêmement purs, à grains fins et denses. L'épaisseur du revêtement est hautement contrôlable en ajustant simplement la température et la durée du processus, garantissant des résultats constants.

Polyvalence des matériaux précurseurs

Le CVD peut être utilisé avec des éléments très difficiles à évaporer pour les processus PVD. Tant qu'un composé chimique volatil du matériau existe, il peut probablement être utilisé comme gaz précurseur dans un processus CVD, élargissant la gamme des revêtements possibles.

Principaux avantages du dépôt physique en phase vapeur (PVD)

Le PVD est un processus physique très raffiné, apprécié pour sa polyvalence avec différents substrats et la ténacité exceptionnelle de ses revêtements.

Températures de traitement plus basses

Le PVD fonctionne généralement à des températures significativement plus basses que le CVD. C'est un avantage critique, car il permet de revêtir des substrats sensibles à la chaleur (comme les plastiques, certains alliages ou les métaux trempés) qui seraient endommagés ou détruits par les températures élevées requises pour de nombreuses réactions CVD.

Résistance exceptionnelle à l'usure et à l'abrasion

Les revêtements PVD sont réputés pour leur dureté élevée, leur résistance à la température et leur résistance aux chocs. Cela fait du PVD un choix standard dans les industries exigeantes comme l'automobile, la fabrication et la construction pour les outils et les composants qui nécessitent une surface très durable.

Respect de l'environnement

En tant que processus purement physique qui se déroule sous vide, le PVD évite souvent l'utilisation des gaz précurseurs dangereux et des sous-produits associés à certains processus CVD, ce qui en fait une option plus respectueuse de l'environnement.

Comprendre les compromis

Le choix entre ces deux méthodes implique toujours d'équilibrer des facteurs contradictoires.

Température vs. Compatibilité du substrat

La chaleur élevée du CVD (souvent >600°C) produit d'excellents revêtements denses mais limite les types de matériaux que vous pouvez utiliser. La plage de températures plus basses du PVD (<500°C) le rend compatible avec un éventail beaucoup plus large de substrats.

Géométrie vs. Ligne de vue

C'est le compromis le plus critique. Pour toute pièce avec des surfaces complexes, des canaux internes ou un besoin d'uniformité absolue, le CVD est la seule option. Pour des surfaces plus simples, orientées vers l'extérieur, la nature en ligne de vue du PVD est parfaitement suffisante.

Propriétés du revêtement vs. Processus

Le CVD produit souvent des revêtements avec une pureté plus élevée et une meilleure structure cristalline. Cependant, le PVD peut produire des revêtements exceptionnellement durs et résistants à l'usure, idéaux pour prolonger la durée de vie des outils et des composants soumis à une forte usure.

Faire le bon choix pour votre application

Les exigences spécifiques de votre application vous orienteront vers la bonne technologie.

- Si votre composant présente des géométries internes complexes ou nécessite une uniformité absolue du revêtement : le CVD est le choix supérieur en raison de son processus de dépôt sans ligne de vue.

- Si votre substrat est sensible à la température (comme certains polymères ou métaux trempés) : les températures de fonctionnement plus basses du PVD en font l'option la plus sûre et souvent la seule viable.

- Si votre objectif principal est une dureté de surface et une résistance à l'usure maximales pour une forme relativement simple : les revêtements PVD sont une norme industrielle pour leur ténacité et sont idéaux à cette fin.

- Si vous avez besoin de déposer un revêtement épais et de haute pureté de manière efficace sur une pièce stable en température : le CVD a souvent des taux de dépôt élevés et peut produire des films d'une pureté exceptionnelle.

En comprenant ces principes fondamentaux, vous pouvez choisir en toute confiance la technologie de revêtement qui correspond le mieux à votre matériau, à votre conception et à vos objectifs de performance.

Tableau récapitulatif :

| Aspect | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Processus physique en ligne de vue | Processus chimique sans ligne de vue |

| Température | Températures plus basses (<500°C) | Températures plus élevées (souvent >600°C) |

| Uniformité du revêtement | Bonne sur les surfaces externes | Excellente sur les formes complexes et les surfaces internes |

| Idéal pour | Résistance à l'usure, substrats sensibles à la température | Revêtements uniformes et de haute pureté sur des géométries complexes |

| Compatibilité du substrat | Large (plastiques, métaux trempés) | Limité aux matériaux stables en température |

Vous n'êtes toujours pas sûr de la technologie de revêtement adaptée à votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de conseils d'experts et d'équipements de laboratoire de haute qualité pour tous vos besoins en dépôt de couches minces. Que vous travailliez avec des matériaux sensibles à la température nécessitant le PVD ou des composants complexes qui ont besoin de la couverture uniforme du CVD, notre équipe est là pour vous aider.

Nous pouvons vous aider à :

- Sélectionner le processus de revêtement idéal pour votre application spécifique

- Trouver des équipements PVD ou CVD fiables adaptés à vos exigences

- Optimiser vos paramètres de revêtement pour des résultats supérieurs

Contactez-nous dès aujourd'hui pour une consultation personnalisée et laissez nos experts vous guider vers la solution parfaite pour améliorer les performances de votre matériau. Contactez notre équipe dès maintenant →

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement