Le brasage sous vide est principalement utilisé pour assembler des ensembles complexes de grande valeur où la résistance, la propreté et la stabilité dimensionnelle sont essentielles. Ses applications couvrent des industries exigeantes, notamment la fabrication de composants d'aéronefs, de dispositifs médicaux, de capteurs et de systèmes de gestion thermique haute performance tels que les échangeurs de chaleur à microcanaux.

La décision d'utiliser le brasage sous vide est motivée par un besoin de pureté métallurgique et de précision que d'autres méthodes d'assemblage ne peuvent pas offrir. Il excelle à créer des joints solides et exempts de contaminants dans des assemblages complexes tout en minimisant les contraintes internes qui provoquent la déformation.

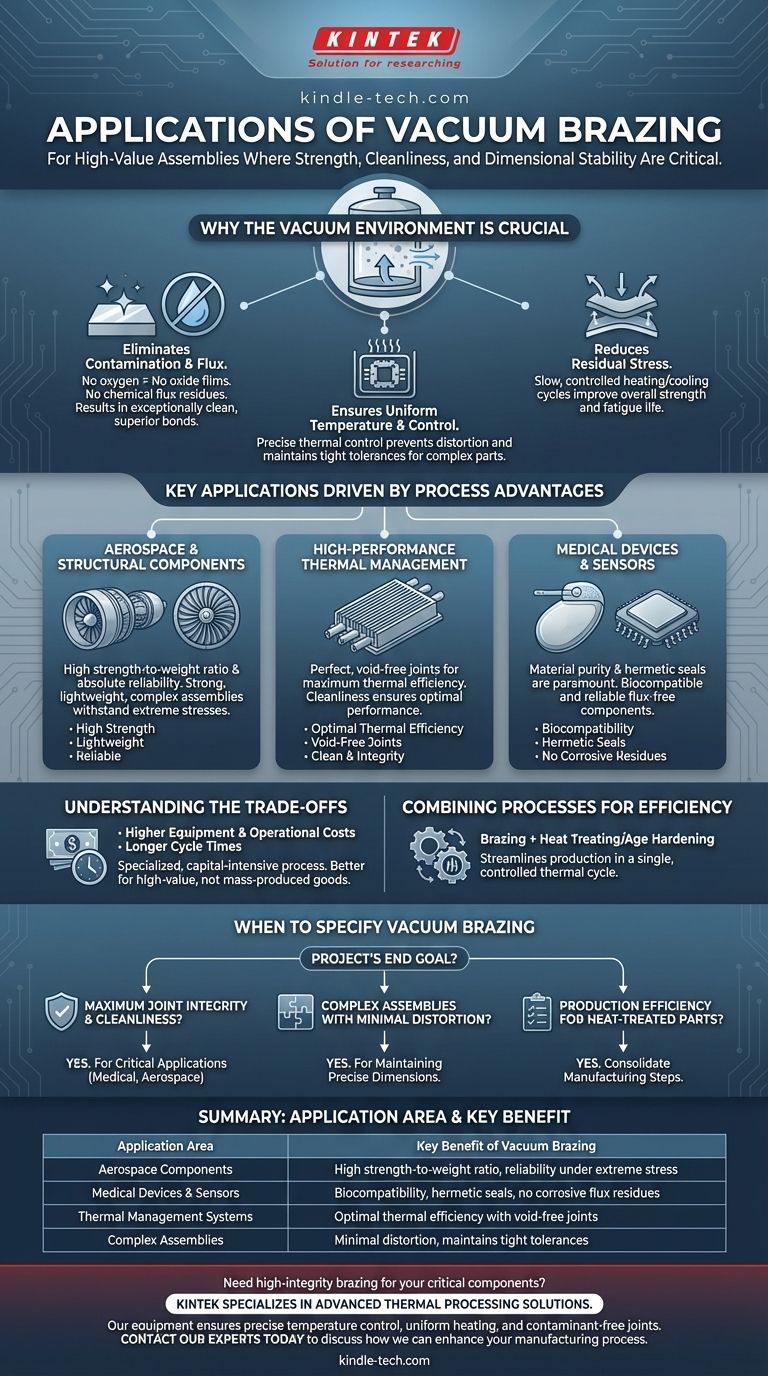

Pourquoi l'environnement sous vide est crucial

La caractéristique déterminante de ce procédé est le vide lui-même. En éliminant les gaz atmosphériques du four, nous modifions fondamentalement l'environnement d'assemblage, ce qui offre plusieurs avantages clés.

Élimination de la contamination et du flux

Dans un vide, il n'y a pas d'oxygène pour créer des films d'oxyde sur les surfaces métalliques. Il en résulte une surface de travail exceptionnellement propre, permettant au métal d'apport de brasage de s'écouler librement et de former une liaison supérieure.

Ce procédé élimine le besoin de flux chimiques, qui peuvent laisser des résidus corrosifs et créer des points de défaillance potentiels au sein du joint. Le produit final est brillant, propre et ne nécessite aucun nettoyage post-procédé.

Assurer une température uniforme et le contrôle

Un four sous vide offre un chauffage et un refroidissement très uniformes. Cet environnement contrôlé garantit que les assemblages complexes, quelle que soit leur taille ou leur forme, atteignent la température cible de manière homogène.

Ce contrôle thermique précis est essentiel pour prévenir la déformation et maintenir les tolérances serrées requises dans les composants aérospatiaux et médicaux.

Réduction des contraintes résiduelles

Les cycles de chauffage et de refroidissement lents et contrôlés inhérents au brasage sous vide réduisent considérablement les contraintes internes qui peuvent s'accumuler dans un composant.

Une contrainte résiduelle plus faible améliore les propriétés thermiques et mécaniques globales de la pièce, augmentant sa résistance et sa durée de vie en fatigue dans des conditions de service exigeantes.

Applications clés motivées par les avantages du procédé

Les avantages uniques du brasage sous vide en font la solution privilégiée pour des défis de fabrication spécifiques et à enjeux élevés.

Aérospatiale et composants structurels

Dans l'aérospatiale, les rapports résistance/poids et la fiabilité absolue ne sont pas négociables. Le brasage sous vide est utilisé pour créer des assemblages solides, légers et complexes capables de résister à des contraintes opérationnelles extrêmes.

Gestion thermique haute performance

Les composants tels que les échangeurs de chaleur à microcanaux et autres assemblages de chauffage ou de refroidissement reposent sur des joints parfaits et sans vide pour une efficacité thermique maximale. La propreté et l'intégrité des joints brasés sous vide garantissent des performances optimales.

Dispositifs médicaux et capteurs

Pour les implants médicaux et les capteurs électroniques sensibles, la pureté des matériaux et les scellements hermétiques sont primordiaux. La nature sans flux et vierge du brasage sous vide le rend idéal pour la production de composants biocompatibles et fiables.

Comprendre les compromis

Bien que puissant, le brasage sous vide est un procédé spécialisé avec des considérations spécifiques. Ce n'est pas une solution universelle pour toutes les tâches d'assemblage.

Coûts d'équipement et d'exploitation

Les fours sous vide représentent un investissement en capital important et nécessitent des techniciens qualifiés pour leur fonctionnement et leur entretien. Cela rend le procédé plus coûteux que les méthodes de brasage ou de soudage conventionnelles.

Cycles plus longs

Les rampes de chauffage et de refroidissement contrôlées nécessaires pour garantir une faible distorsion et une haute qualité entraînent des temps de traitement plus longs par rapport à d'autres méthodes. Cela le rend plus adapté aux composants de grande valeur qu'aux biens produits en série à faible coût.

Combinaison de procédés pour l'efficacité

Un avantage significatif est la possibilité de combiner des procédés. Le brasage peut être effectué dans le même cycle thermique que le traitement thermique ou le durcissement par vieillissement, rationalisant la production de pièces nécessitant à la fois un assemblage et des propriétés métallurgiques spécifiques.

Quand spécifier le brasage sous vide pour votre projet

Le choix du bon procédé d'assemblage dépend entièrement de l'objectif final et des exigences de performance de votre projet.

- Si votre objectif principal est l'intégrité et la propreté maximales du joint : Le brasage sous vide est le choix définitif pour créer des liaisons solides et sans flux dans des applications critiques telles que le matériel médical ou aérospatial.

- Si votre objectif principal est d'assembler des ensembles complexes avec une distorsion minimale : Le chauffage uniforme et le refroidissement contrôlé du procédé sous vide sont idéaux pour maintenir les dimensions précises des pièces complexes.

- Si votre objectif principal est l'efficacité de production pour les pièces traitées thermiquement : Utilisez le brasage sous vide pour consolider les étapes de fabrication en effectuant le brasage et le durcissement dans un seul cycle de four contrôlé.

En fin de compte, le choix du brasage sous vide est une décision stratégique visant à privilégier la perfection métallurgique et l'intégrité structurelle pour vos composants les plus critiques.

Tableau récapitulatif :

| Domaine d'application | Avantage clé du brasage sous vide |

|---|---|

| Composants aérospatiaux | Rapport résistance/poids élevé, fiabilité sous contrainte extrême |

| Dispositifs médicaux et capteurs | Biocompatibilité, scellements hermétiques, absence de résidus de flux corrosifs |

| Systèmes de gestion thermique | Efficacité thermique optimale avec des joints sans vide |

| Assemblages complexes | Distorsion minimale, maintien des tolérances serrées |

Besoin d'un brasage de haute intégrité pour vos composants critiques ? KINTEK est spécialisée dans les solutions de traitement thermique avancées, y compris les systèmes de brasage sous vide conçus pour l'aérospatiale, le médical et les applications industrielles haute performance. Notre équipement assure un contrôle précis de la température, un chauffage uniforme et des joints exempts de contaminants pour vos projets les plus exigeants. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de fabrication.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite