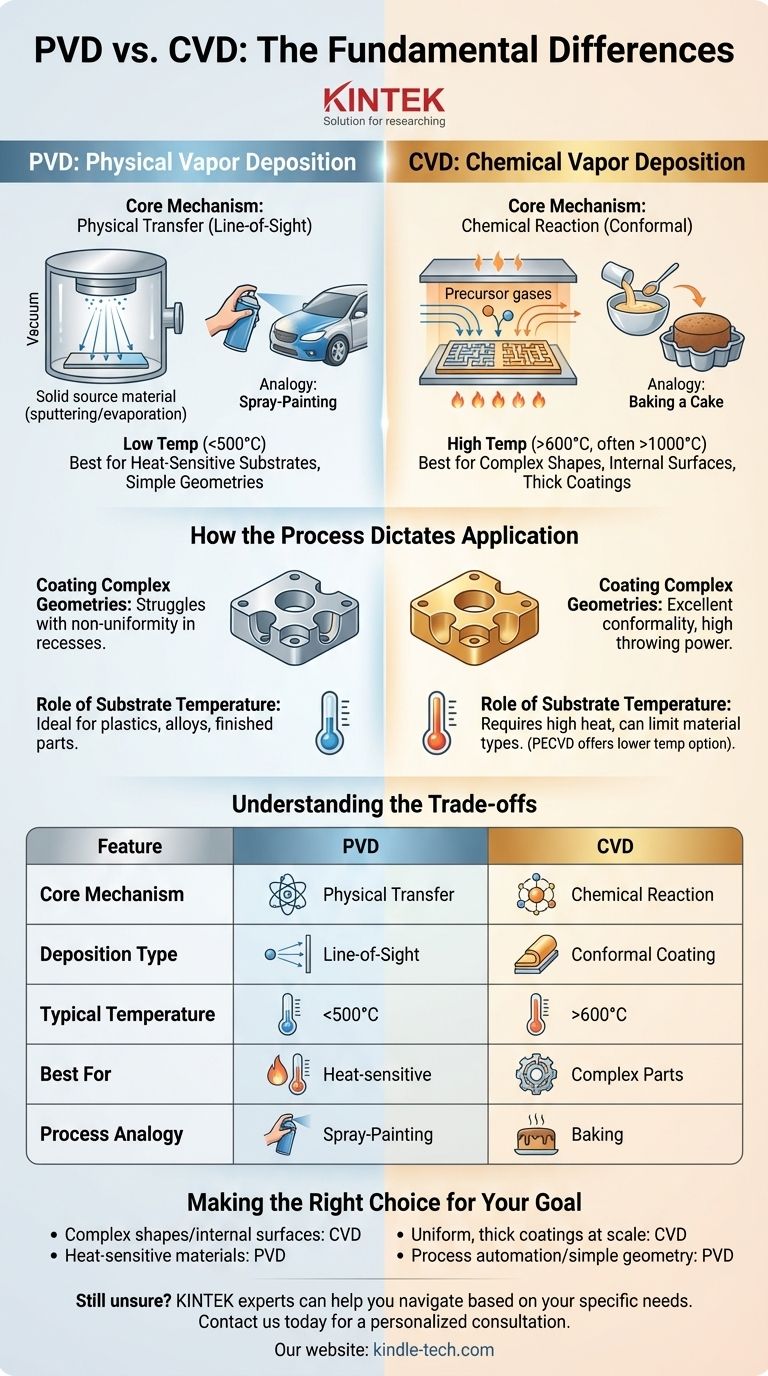

À la base, le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) sont des processus fondamentalement différents pour appliquer une couche mince sur la surface d'un matériau. Le PVD est un processus physique qui transporte un matériau solide sous forme de vapeur vers un substrat, fonctionnant selon un mode de « ligne de mire ». En revanche, le CVD est un processus chimique où des gaz précurseurs réagissent sur une surface chauffée pour créer une couche de matériau entièrement nouvelle, lui permettant de s'adapter à des formes complexes.

Le choix entre PVD et CVD ne consiste pas à déterminer lequel est « meilleur », mais lequel convient à votre application spécifique. Le PVD excelle dans le dépôt de revêtements durs et minces sur des surfaces qui ne tolèrent pas les températures élevées, tandis que le CVD est la méthode supérieure pour créer des revêtements uniformes sur des géométries complexes et non en ligne de mire.

La différence fondamentale : Physique contre Chimique

Les noms « Dépôt Physique en Phase Vapeur » et « Dépôt Chimique en Phase Vapeur » décrivent directement leurs mécanismes fondamentaux. Cette distinction est la source de tous leurs avantages et inconvénients respectifs.

PVD : Un transfert physique « en ligne de mire »

Dans le PVD, un matériau source solide est vaporisé à l'intérieur d'une chambre à vide par des méthodes telles que la pulvérisation cathodique ou l'évaporation. Cette vapeur voyage ensuite en ligne droite et se condense sur le substrat, formant une couche mince.

Imaginez que c'est comme peindre une voiture au pistolet. La peinture n'atteint que l'endroit où vous dirigez la buse ; elle ne peut pas facilement recouvrir l'intérieur des poignées de porte ou les crevasses profondes.

Parce qu'il s'agit d'un transfert physique et non d'une réaction chimique, le PVD peut être effectué à des températures relativement basses, ce qui le rend adapté à une plus large gamme de matériaux de substrat.

CVD : Une réaction chimique sur une surface

Dans le CVD, le substrat est placé dans une chambre et chauffé. Des gaz précurseurs volatils sont ensuite introduits, qui réagissent ou se décomposent sur la surface chaude pour former la couche solide désirée.

C'est plus comme faire cuire un gâteau. Les ingrédients (gaz) se mélangent et se transforment sous l'effet de la chaleur pour créer quelque chose de nouveau (la couche), remplissant uniformément chaque coin du moule (le substrat).

Cette réaction chimique nécessite généralement des températures élevées pour être activée. Le résultat est un revêtement hautement conforme qui recouvre parfaitement même les formes complexes et les surfaces internes.

Comment le processus dicte l'application

Le mécanisme de base de chaque méthode a un impact direct sur son adéquation à différents objectifs d'ingénierie.

Revêtement de géométries complexes

Le principal avantage du CVD est son excellente conformité. Étant donné que le dépôt est piloté par une réaction chimique en phase gazeuse, ce n'est pas un processus en ligne de mire.

Cela permet au CVD de recouvrir uniformément les renfoncements profonds, les trous et autres formes complexes avec un pouvoir de « pénétration » élevé.

Le PVD, étant un processus en ligne de mire, a des difficultés avec cela. Les surfaces qui ne sont pas directement orientées vers la source de vapeur recevront peu ou pas de revêtement, créant une non-uniformité et des points de défaillance potentiels.

Le rôle de la température du substrat

Les processus PVD fonctionnent généralement à des températures plus basses, souvent inférieures à 500 °C. Cela rend le PVD idéal pour le revêtement de substrats sensibles à la chaleur tels que les plastiques, certains alliages ou les composants finis qui ne peuvent risquer aucune déformation thermique.

Le CVD traditionnel nécessite des températures beaucoup plus élevées, dépassant souvent 600 °C ou même 1000 °C, pour piloter les réactions chimiques. Cela peut limiter les types de matériaux qui peuvent être revêtus sans dommage ou altération.

Cependant, une variante appelée CVD assisté par plasma (PECVD) utilise le plasma pour aider la réaction chimique, permettant des températures de substrat nettement plus basses et élargissant sa gamme d'applications.

Comprendre les compromis

Le choix d'une méthode de dépôt nécessite un examen objectif des coûts pratiques, de la sécurité et de la complexité impliqués.

Coût et débit

L'économie du PVD et du CVD est nuancée. Le PVD nécessite souvent des équipements de vide poussé spécialisés, ce qui peut entraîner un coût d'investissement initial en capital plus élevé.

Le CVD peut être plus économique pour la production à grand volume ou pour la création de revêtements très épais en raison de ses taux de dépôt élevés caractéristiques. Cependant, le coût des gaz précurseurs et de l'énergie de chauffage peut augmenter les dépenses opérationnelles.

Considérations de sécurité et environnementales

Le PVD est généralement considéré comme un processus plus propre, car il n'implique généralement pas de produits chimiques toxiques ou corrosifs. Le danger principal est physique, lié à l'intégrité de la chambre à vide poussé.

Les processus CVD, par leur nature, utilisent souvent des gaz précurseurs nocifs, toxiques ou inflammables. Cela nécessite des protocoles de sécurité sophistiqués, des systèmes de manipulation des gaz et une réduction des déchets, ce qui ajoute à la complexité et au coût du processus.

Équipement et complexité

Les systèmes PVD peuvent souvent être plus compacts et nécessiter moins d'espace physique que leurs homologues CVD. Les processus peuvent également être plus facilement automatisés pour certaines applications.

Le CVD peut être un processus plus complexe à gérer en raison du contrôle précis des débits de gaz, de l'uniformité de la température et de la chimie de réaction nécessaires pour obtenir une couche cohérente et de haute qualité.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les exigences non négociables de votre projet : la géométrie de la pièce, le matériau du substrat et les propriétés de revêtement souhaitées.

- Si votre objectif principal est de revêtir des formes complexes ou des surfaces internes : Le CVD est le choix supérieur en raison de son processus de réaction chimique non en ligne de mire.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est la voie à suivre, car il fonctionne à des températures nettement plus basses.

- Si votre objectif principal est d'obtenir des revêtements uniformes et épais de manière économique à l'échelle : Le CVD fournit souvent les meilleurs résultats en raison de ses taux de dépôt plus élevés.

- Si votre objectif principal est l'automatisation des processus sur une pièce finie avec une géométrie simple : Les systèmes PVD sont souvent plus compacts, automatisés et évitent les charges thermiques élevées.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de sélectionner la méthode de dépôt qui correspond parfaitement à vos exigences d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Mécanisme de base | Transfert physique du matériau vaporisé | Réaction chimique des gaz précurseurs |

| Type de dépôt | En ligne de mire | Conforme (non en ligne de mire) |

| Température typique | Basse (<500°C) | Élevée (souvent >600°C) |

| Idéal pour | Substrats sensibles à la chaleur, géométries simples | Formes complexes, surfaces internes, revêtements épais |

| Analogie de processus | Peinture au pistolet | Cuisson d'un gâteau |

Vous hésitez encore sur la méthode de dépôt adaptée à votre application ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables, répondant aux besoins des laboratoires en matière de dépôt de couches minces et de science des matériaux. Nos experts peuvent vous aider à naviguer dans la décision PVD contre CVD en fonction de vos matériaux de substrat spécifiques, des géométries des pièces et des exigences de revêtement.

Contactez-nous dès aujourd'hui pour une consultation personnalisée afin de garantir que vous sélectionnez le processus optimal pour la réussite de votre projet.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus