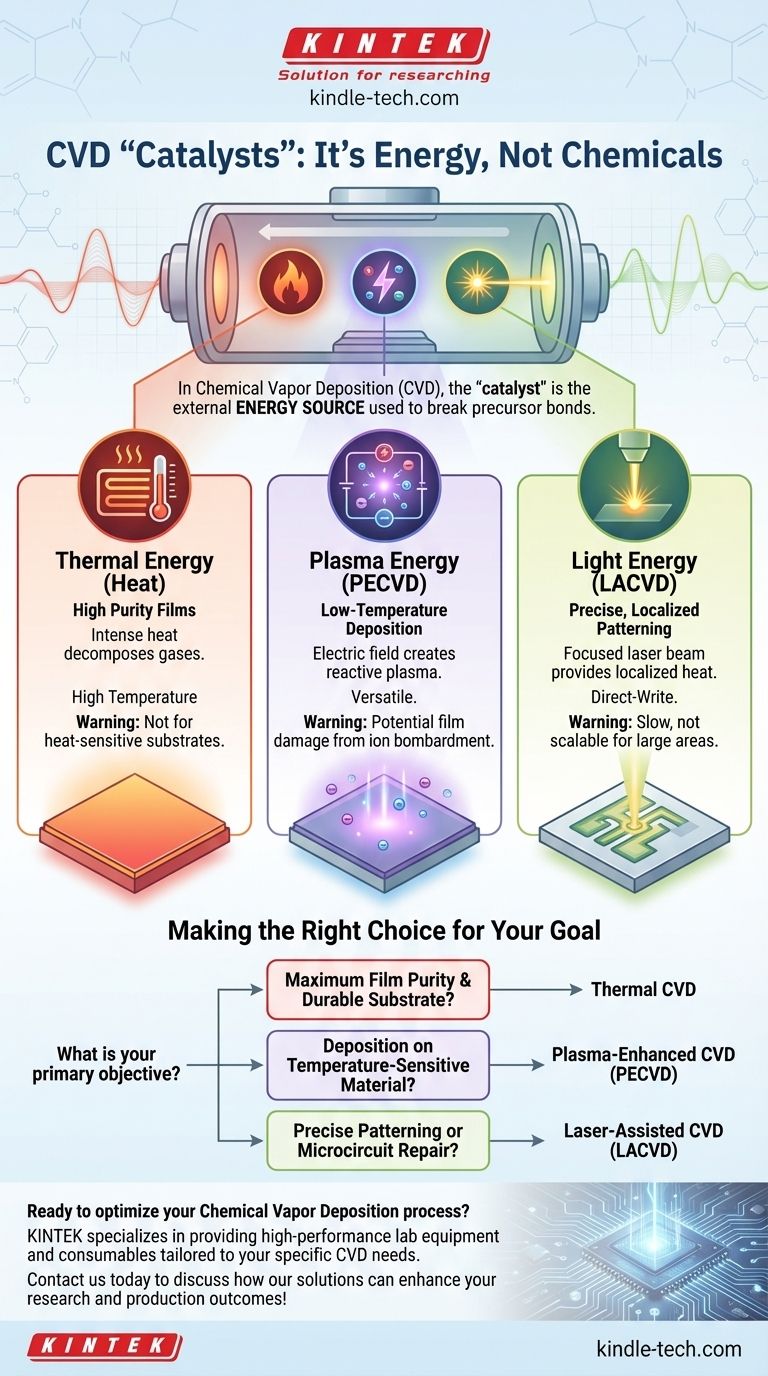

Dans le dépôt chimique en phase vapeur (DCV), le « catalyseur » n'est pas une substance chimique, mais plutôt la source d'énergie externe utilisée pour initier la réaction. Cette énergie — le plus souvent sous forme de chaleur, de plasma ou de lumière — décompose les gaz précurseurs et leur permet de réagir et de déposer un film solide sur un substrat. Le type d'énergie spécifique utilisé définit le processus de DCV et ses capacités.

Le principe fondamental à comprendre est que les réactions de DCV sont pilotées par l'énergie appliquée, et non par des catalyseurs chimiques traditionnels. Le choix de la bonne source d'énergie — qu'elle soit thermique, plasma ou photonique — est la décision fondamentale qui dicte la température de dépôt, la qualité du film et l'adéquation à une application spécifique.

Comment les réactions de DCV sont-elles initiées

Le dépôt chimique en phase vapeur est fondamentalement un processus de construction d'un matériau solide à partir de molécules gazeuses (précurseurs). Pour que cela se produise, les liaisons chimiques dans les gaz précurseurs doivent être rompues. Cela nécessite un apport énergétique important, qui remplit le rôle catalytique de démarrage du dépôt.

Le rôle de l'énergie thermique (chaleur)

La méthode d'initiation la plus courante est l'énergie thermique. Dans des processus tels que le DCV thermique et le DCV à filament chaud, toute la chambre, y compris le substrat, est chauffée à des températures très élevées.

Cette chaleur intense fournit l'énergie nécessaire à la décomposition et à la réaction des gaz précurseurs sur la surface du substrat. Cette méthode est réputée pour produire des films de très haute pureté, tels que le silicium polycristallin utilisé dans l'industrie solaire.

Le rôle de l'énergie plasma

Le dépôt chimique en phase vapeur assisté par plasma (DCV-P) utilise le plasma au lieu d'une chaleur élevée comme principale source d'énergie. Un champ électrique est appliqué au gaz précurseur, arrachant des électrons aux atomes et créant un plasma très réactif.

Cet état de plasma fournit l'énergie nécessaire pour piloter les réactions chimiques à des températures beaucoup plus basses que le DCV thermique. Cela rend le DCV-P idéal pour déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée.

Le rôle de l'énergie lumineuse (photons)

Une méthode plus spécialisée est le dépôt chimique en phase vapeur assisté par laser (DCV-L). Dans cette technique, un faisceau laser focalisé est dirigé sur le substrat.

L'énergie lumineuse intense est absorbée dans une zone très petite, fournissant un chauffage localisé qui initie la réaction de dépôt uniquement là où le laser pointe. Cela permet un dépôt de motifs précis et en écriture directe des matériaux.

Comprendre les compromis

Le choix de la source d'énergie ne consiste pas seulement à démarrer la réaction ; il implique une série de compromis critiques qui ont un impact sur le produit final et sur le processus de fabrication lui-même.

Chaleur : Pureté contre limitations du substrat

Le DCV thermique est la référence absolue en matière de pureté et de qualité des films. Cependant, sa dépendance à des températures extrêmement élevées signifie qu'il est incompatible avec les substrats sensibles à la température tels que les plastiques ou certains composants électroniques, qui seraient endommagés ou détruits.

Plasma : Polyvalence contre dommages potentiels

Le fonctionnement à basse température du DCV-P le rend incroyablement polyvalent. Le compromis est que les ions de haute énergie présents dans le plasma peuvent parfois bombarder le film en croissance, provoquant potentiellement des dommages structurels ou l'introduction d'impuretés, ce qui peut affecter ses performances.

Lasers : Précision contre évolutivité

Le DCV-L offre une précision inégalée, permettant un dépôt sur des emplacements microscopiques spécifiques sans chauffer l'ensemble du substrat. Cet avantage, cependant, en fait un processus lent et sériel qui n'est pas pratique pour le revêtement de grandes surfaces, limitant son évolutivité industrielle.

Faire le bon choix pour votre objectif

La sélection de la méthode de DCV correcte nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est une pureté maximale du film pour un substrat durable : Le DCV thermique est le choix supérieur, à condition que votre matériau puisse résister aux températures élevées.

- Si votre objectif principal est de déposer un film sur un matériau sensible à la température : Le dépôt chimique en phase vapeur assisté par plasma (DCV-P) est la seule option viable, car il permet le dépôt à des températures nettement plus basses.

- Si votre objectif principal est de déposer un motif précis ou de réparer un microcircuit : Le dépôt chimique en phase vapeur assisté par laser (DCV-L) offre le contrôle localisé nécessaire pour ces tâches spécialisées.

En fin de compte, maîtriser le DCV signifie comprendre que l'énergie que vous introduisez est l'outil le plus puissant dont vous disposez pour contrôler le processus et son résultat.

Tableau récapitulatif :

| Méthode de DCV | Source d'énergie | Avantage clé | Limitation clé |

|---|---|---|---|

| DCV Thermique | Chaleur | Films de haute pureté | Les températures élevées peuvent endommager les substrats sensibles |

| DCV assisté par Plasma (DCV-P) | Plasma | Dépôt à basse température | Dommages potentiels au film induits par le plasma |

| DCV assisté par Laser (DCV-L) | Laser/Lumière | Motifs précis et localisés | Lent, non évolutif pour les grandes surfaces |

Prêt à optimiser votre processus de dépôt chimique en phase vapeur ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de consommables adaptés à vos besoins spécifiques en matière de DCV. Que vous ayez besoin des résultats de haute pureté du DCV thermique, de la polyvalence à basse température du DCV-P, ou de la précision du DCV-L, nos experts peuvent vous aider à choisir la bonne solution. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision