À la base, un four à induction est un système de fusion très efficace et propre qui utilise des principes électromagnétiques plutôt que la combustion. Ses principales caractéristiques comprennent un contrôle précis de la température, un faible impact environnemental et la capacité de générer de la chaleur directement à l'intérieur du métal en fusion. Le système se compose d'une alimentation électrique, d'une unité de contrôle et d'une bobine de cuivre refroidie à l'eau qui entoure un creuset contenant le matériau de charge.

L'avantage principal d'un four à induction est sa capacité à fondre des matériaux avec une pureté et une précision de composition exceptionnelles. En utilisant l'électricité pour induire la chaleur directement dans le métal, il élimine la contamination par le combustible ou les électrodes et fournit une action d'agitation naturelle pour un produit final parfaitement homogène.

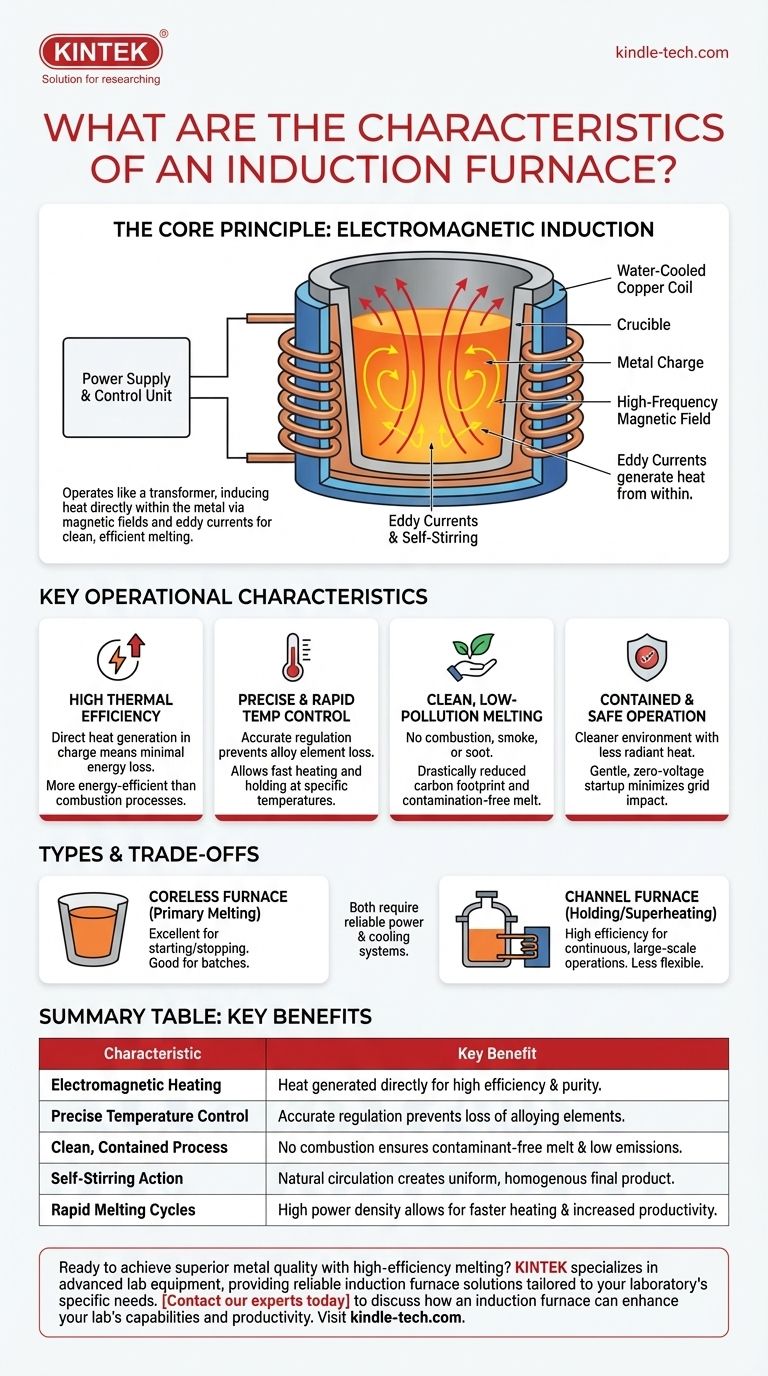

Comment fonctionne un four à induction : Le principe fondamental

La technologie derrière un four à induction est fondamentalement différente des fours traditionnels à combustible ou à arc. Elle repose sur un phénomène physique propre, confiné et hautement contrôlable.

La puissance de l'induction électromagnétique

Un four à induction fonctionne comme un transformateur. Un courant alternatif (CA) à haute fréquence est passé à travers une bobine de cuivre, créant un champ magnétique puissant et rapidement changeant autour du creuset.

Lorsque des matériaux conducteurs comme le métal sont placés dans ce champ, le champ magnétique induit des courants électriques circulaires à l'intérieur du métal lui-même. Ceux-ci sont connus sous le nom de courants de Foucault.

La résistance naturelle du métal au flux de ces courants de Foucault génère une chaleur immense, provoquant la fusion du matériau de l'intérieur vers l'extérieur.

Composants clés du système

Un système complet de four à induction est plus qu'une simple boîte de fusion. Ses principales pièces comprennent :

- Bobine d'induction : Une bobine de cuivre refroidie à l'eau qui génère le champ magnétique.

- Creuset : Un récipient réfractaire qui contient la charge métallique à l'intérieur de la bobine.

- Alimentation électrique : Convertit l'électricité du réseau en CA haute fréquence nécessaire pour la bobine.

- Système de contrôle : Permet aux opérateurs de réguler précisément la puissance, la fréquence et la température.

- Système de refroidissement : Un refroidisseur qui fait circuler l'eau à travers la bobine pour l'empêcher de surchauffer.

L'effet d'auto-brassage

Le champ magnétique intense crée également une force qui provoque une circulation vigoureuse du métal en fusion. Cette action d'agitation inhérente est un avantage majeur, garantissant que la masse fondue atteint une température uniforme et une composition chimique homogène sans agitateurs mécaniques.

Principales caractéristiques opérationnelles

Le principe de fonctionnement unique d'un four à induction lui confère plusieurs avantages opérationnels distincts qui en font le choix préféré pour de nombreuses fonderies modernes et applications métallurgiques.

Haute efficacité thermique

Étant donné que la chaleur est générée directement à l'intérieur du matériau de charge, très peu d'énergie est perdue dans l'environnement. Cela rend la fusion par induction significativement plus économe en énergie que les processus qui doivent d'abord chauffer une chambre, puis transférer cette chaleur au métal.

Contrôle précis et rapide de la température

Les opérateurs peuvent réguler la chaleur de fusion avec une précision extrême en ajustant simplement la puissance de sortie. Cela permet un chauffage rapide et la capacité de maintenir une température spécifique, ce qui est essentiel pour prévenir la perte d'éléments d'alliage précieux qui peuvent brûler à des températures excessives.

Fusion propre et à faible pollution

Le processus n'implique aucune combustion, ce qui signifie qu'il n'y a pas de sous-produits comme la fumée, la suie ou le dioxyde de carbone. Il en résulte un produit final plus propre, exempt de contamination, et une empreinte carbone considérablement réduite pour l'installation.

Fonctionnement confiné et sûr

Le processus de fusion est entièrement contenu dans le creuset, ce qui conduit à un environnement de travail plus propre et plus sûr avec moins de chaleur rayonnante et de désordre par rapport aux autres types de fours. Les unités modernes disposent d'un démarrage doux, sans tension, minimisant l'impact sur le réseau électrique de l'installation.

Comprendre les compromis et les variations

Bien que très efficaces, les fours à induction ne sont pas une solution universelle. Comprendre leurs différents types et exigences est crucial pour une application appropriée.

Fours sans noyau vs. à canal

Le type le plus courant est le four à induction sans noyau, qui utilise un simple creuset entouré par la bobine. Il est excellent pour la fusion primaire et peut être démarré et arrêté facilement.

Un four à induction à canal est conçu différemment, avec une unité d'induction plus petite connectée à un récipient principal. Il fonctionne davantage comme une unité de maintien ou de surchauffe, gardant de grands volumes de métal en fusion et à température. Ce type est moins flexible mais très efficace pour les opérations continues à grande échelle.

Dépendance aux systèmes de support

L'efficacité du four dépend d'un écosystème sophistiqué d'équipements de support. Une alimentation électrique fiable et de grande capacité et un système de refroidissement par eau (refroidisseur) robuste sont des exigences non négociables. Une défaillance de l'un de ces systèmes auxiliaires arrêtera toute l'opération.

Investissement initial et entretien des réfractaires

Le coût d'investissement initial pour un système de four à induction, y compris l'électronique de puissance, peut être plus élevé que pour des types de fours plus simples. De plus, le creuset (revêtement réfractaire) est un article consommable qui nécessite une surveillance attentive et un remplacement périodique.

Faire le bon choix pour votre application

Le choix d'un four à induction dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est la qualité et la pureté de l'alliage : Un four à induction est le choix idéal, car son processus sans contamination et son action d'auto-brassage garantissent une fusion propre et homogène.

- Si votre objectif principal est l'efficacité opérationnelle : Ce four offre une efficacité énergétique supérieure, des cycles de chauffage rapides et le potentiel d'un fonctionnement continu 24 heures sur 24.

- Si votre objectif principal est la conformité environnementale : L'absence de combustion et d'émissions en fait une technologie supérieure pour répondre aux réglementations environnementales strictes et réduire votre empreinte carbone.

En fin de compte, le four à induction représente une méthode moderne, précise et hautement contrôlée pour la fusion des métaux, permettant aux industries de produire des matériaux de meilleure qualité plus efficacement et plus proprement.

Tableau récapitulatif :

| Caractéristique | Avantage clé |

|---|---|

| Chauffage électromagnétique | Chaleur générée directement dans le métal pour une haute efficacité et pureté. |

| Contrôle précis de la température | Une régulation précise prévient la perte d'éléments d'alliage. |

| Processus propre et confiné | L'absence de combustion assure une fusion sans contaminants et de faibles émissions. |

| Action d'auto-brassage | La circulation naturelle crée un produit final uniforme et homogène. |

| Cycles de fusion rapides | La haute densité de puissance permet un chauffage plus rapide et une productivité accrue. |

Prêt à atteindre une qualité de métal supérieure avec une fusion à haute efficacité ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, fournissant des solutions de fours à induction fiables adaptées aux besoins spécifiques de votre laboratoire. Notre expertise vous assure le contrôle précis de la température, l'efficacité énergétique et les résultats sans contamination que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à induction peut améliorer les capacités et la productivité de votre laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- À quoi sert la fusion par induction sous vide ? Créer des métaux ultra-purs pour les industries exigeantes

- Quel est le processus de la fusion sous vide ? Obtenez des métaux ultra-purs pour les applications critiques

- Comment fonctionne un four VIM ? Atteindre la pureté ultime dans la fusion de métaux haute performance

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV