Les principales méthodes de fabrication des nanotubes de carbone (CNT) sont la décharge d'arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Bien que les deux premières soient des techniques fondamentales, le CVD est devenu le processus dominant pour la production à l'échelle commerciale en raison de sa scalabilité supérieure et de son contrôle.

Bien qu'il existe plusieurs méthodes pour synthétiser les CNT, le choix de la technique de fabrication est une décision critique qui détermine le coût, la qualité et l'adéquation finale du matériau pour les applications à haute valeur ajoutée, des batteries aux composites avancés.

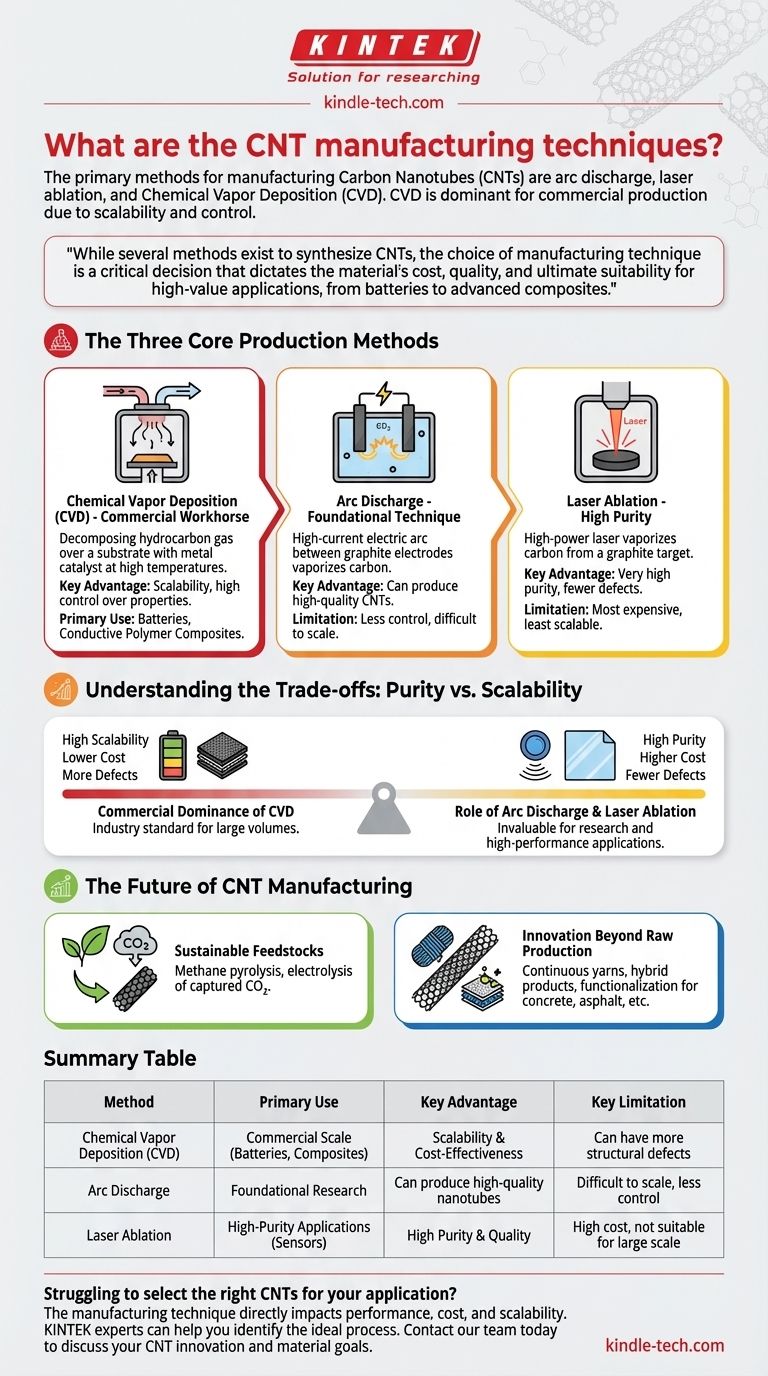

Les trois méthodes de production principales

Comprendre les différences fondamentales entre les principales techniques de synthèse est la première étape pour évaluer les CNT pour tout projet. Chaque méthode offre un équilibre distinct entre le volume de production, la pureté et le coût.

Dépôt chimique en phase vapeur (CVD)

Le CVD est le cheval de bataille de l'industrie moderne des CNT. Ce processus implique la décomposition d'un gaz hydrocarboné sur un substrat recouvert de particules de catalyseur métallique à hautes températures.

Lorsque le gaz se décompose, les atomes de carbone se déposent sur les particules de catalyseur et s'auto-assemblent en structures de nanotubes. L'avantage clé du CVD est sa scalabilité et le degré de contrôle relativement élevé qu'il offre sur les propriétés finales des CNT.

Décharge d'arc

Ce fut l'une des méthodes originales utilisées pour découvrir et produire les CNT. Elle implique la création d'un arc électrique à courant élevé entre deux électrodes de graphite dans une atmosphère de gaz inerte.

La chaleur intense de l'arc vaporise le carbone de l'électrode positive (anode), qui se condense ensuite sur l'électrode négative plus froide (cathode), formant des nanotubes. Cette méthode peut produire des CNT de haute qualité, mais elle est souvent moins contrôlée et plus difficile à mettre à l'échelle que le CVD.

Ablation laser

Similaire à la décharge d'arc, l'ablation laser utilise une source d'énergie élevée pour vaporiser le carbone. Un laser de haute puissance est dirigé vers une cible de graphite dans un réacteur à haute température.

Un gaz inerte circule dans la chambre, transportant le carbone vaporisé vers une surface plus froide où il se condense en CNT. Cette technique est connue pour produire des nanotubes de très haute pureté, mais elle est généralement la plus chère et la moins évolutive des trois.

Comprendre les compromis : pureté vs. scalabilité

Aucune méthode de fabrication n'est universellement supérieure ; la "meilleure" méthode dépend entièrement de l'application prévue. Le compromis principal se situe presque toujours entre le coût et l'échelle de production par rapport à la perfection structurelle du matériau final.

La domination commerciale du CVD

Pour les applications nécessitant de grands volumes de CNT, comme dans les batteries lithium-ion et les composites polymères conducteurs, le CVD est la seule option viable. Sa capacité à produire un matériau constant à l'échelle industrielle en fait la norme pour les produits commerciaux.

Le rôle de la décharge d'arc et de l'ablation laser

Ces méthodes excellent dans la production de CNT de haute pureté, souvent à paroi unique, avec moins de défauts. Cela les rend inestimables pour la recherche fondamentale et les applications de niche, de haute performance, comme les capteurs ou les films conducteurs transparents, où la perfection du matériau est plus critique que le coût.

L'avenir de la fabrication des CNT

L'innovation dans la production de CNT se concentre sur l'amélioration de la durabilité et de la fonctionnalité. Le domaine va au-delà de la simple fabrication de nanotubes pour contrôler leurs propriétés pour des applications spécifiques et avancées.

Matières premières durables et alternatives

Un domaine de recherche important est le développement de méthodes de production "vertes". Ces techniques émergentes visent à utiliser des déchets ou des matières premières renouvelables, telles que la pyrolyse du méthane ou l'électrolyse du dioxyde de carbone capturé dans des sels fondus, pour créer des CNT de manière plus durable.

L'innovation au-delà de la production brute

La prochaine frontière réside dans le post-traitement et l'intégration. Cela inclut le développement de méthodes pour créer des fils continus hautement conducteurs à partir de CNT, la formation de produits hybrides avec d'autres additifs, et la fonctionnalisation des nanotubes pour améliorer leur intégration dans des matériaux comme le béton, l'asphalte et les composites renforcés de fibres.

Faire le bon choix pour votre application

La sélection du bon type de CNT commence par la compréhension de la manière dont son origine de fabrication impacte ses caractéristiques de performance.

- Si votre objectif principal est une utilisation commerciale à grande échelle (par exemple, batteries, composites, pneus) : Les CNT produits par CVD sont la norme de l'industrie, offrant le meilleur équilibre entre rentabilité et performance.

- Si votre objectif principal est la recherche fondamentale ou l'électronique de haute pureté : Les CNT issus de l'ablation laser ou de la décharge d'arc peuvent être nécessaires pour atteindre la qualité de matériau requise, malgré leur coût plus élevé.

- Si votre objectif principal est la durabilité et les matériaux de nouvelle génération : Surveillez les méthodes émergentes qui utilisent des matières premières de déchets comme le CO2, car elles représentent l'avenir des matériaux avancés respectueux de l'environnement.

En fin de compte, comprendre le processus de fabrication est la clé pour sélectionner le bon nanotube de carbone afin d'atteindre vos objectifs spécifiques en matière de matériaux et de performances.

Tableau récapitulatif :

| Méthode | Utilisation principale | Avantage clé | Limitation clé |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Échelle commerciale (Batteries, Composites) | Scalabilité et rentabilité | Peut présenter plus de défauts structurels |

| Décharge d'arc | Recherche fondamentale | Peut produire des nanotubes de haute qualité | Difficile à mettre à l'échelle, moins de contrôle |

| Ablation laser | Applications de haute pureté (Capteurs) | Haute pureté et qualité | Coût élevé, ne convient pas à grande échelle |

Vous avez du mal à choisir les bons CNT pour votre application ? La technique de fabrication a un impact direct sur les performances, le coût et la scalabilité. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la recherche et le développement de matériaux avancés. Nos experts peuvent vous aider à identifier le processus idéal pour vos besoins spécifiques, que vous développiez des batteries de nouvelle génération, des composites ou des dispositifs électroniques.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre innovation en matière de CNT et vos objectifs matériels.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température