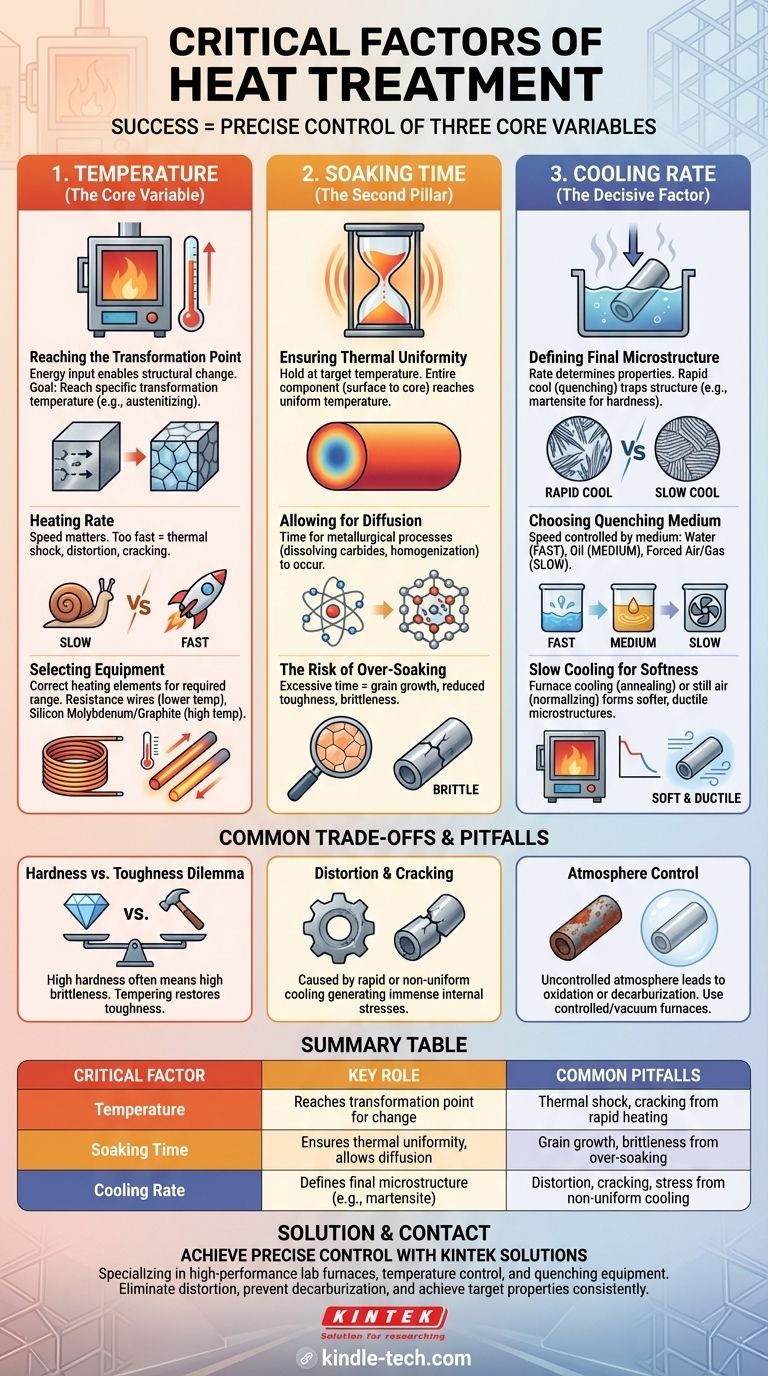

Dans le traitement thermique, le succès est fonction d'un contrôle précis de trois variables fondamentales. Les facteurs les plus critiques sont la température de chauffe atteinte, le temps de maintien à cette température, et la vitesse de refroidissement subséquente. Ces trois éléments ne sont pas indépendants ; ils agissent de concert pour transformer fondamentalement la microstructure interne d'un matériau, ce qui dicte à son tour ses propriétés mécaniques finales comme la dureté, la résistance et la ductilité.

Le traitement thermique n'est pas simplement une question de chauffage d'un matériau ; c'est un processus métallurgique contrôlé. L'interaction précise entre la température, le temps et la vitesse de refroidissement est ce qui vous permet d'adapter les propriétés finales d'un matériau pour répondre à des exigences de performance spécifiques.

La variable fondamentale : la température

La température à laquelle un matériau est chauffé est le point de départ et peut-être le facteur le plus fondamental. C'est l'apport d'énergie qui permet le changement structurel.

Atteindre le point de transformation

Pour la plupart des aciers et de nombreux alliages, l'objectif du chauffage est d'atteindre une "température de transformation" spécifique (telle que la température d'austénitisation). À ce stade, la structure cristalline du matériau passe à un état réceptif à la modification lors du refroidissement.

Le rôle de la vitesse de chauffe

La vitesse à laquelle cette température est atteinte est également importante. Chauffer un composant trop rapidement peut induire un choc thermique et des contraintes internes, entraînant une déformation ou même une fissuration, en particulier dans les géométries complexes ou les grandes sections transversales.

Choisir le bon équipement

Atteindre et maintenir une température cible stable nécessite un équipement de four correct. Les éléments chauffants du four doivent être choisis en fonction de la plage de température requise. Par exemple, les fils de résistance courants conviennent aux températures plus basses, tandis que les tiges de silicium-molybdène ou les éléments en graphite sont nécessaires pour les processus à très haute température.

Le deuxième pilier : le temps de maintien

Une fois que le matériau atteint la température cible, il doit y être maintenu pendant une durée spécifique. Cette période est connue sous le nom de temps de maintien.

Assurer l'uniformité thermique

Le premier objectif du maintien est de s'assurer que l'ensemble du composant, de sa surface à son cœur, atteint une température uniforme. Les sections plus épaisses nécessitent naturellement des temps de maintien plus longs que les sections plus minces.

Permettre la diffusion

Les métaux ne sont pas statiques, surtout à haute température. Le maintien fournit le temps nécessaire aux processus métallurgiques comme la dissolution des carbures et l'homogénéisation des éléments d'alliage par diffusion. Cela garantit que le matériau est dans un état chimique et structurel uniforme avant le refroidissement.

Le risque de maintien excessif

Bien que nécessaire, un temps de maintien excessif peut être préjudiciable. Il peut entraîner une croissance indésirable des grains au sein de la microstructure du matériau, ce qui peut réduire la ténacité et rendre le matériau cassant.

Le facteur décisif : la vitesse de refroidissement

La vitesse à laquelle le matériau est refroidi à partir de la température de maintien est souvent le facteur le plus décisif pour déterminer ses propriétés finales.

Définir la microstructure finale

Pour les aciers de trempe, un refroidissement rapide (appelé trempe) est utilisé pour "piéger" la structure cristalline à haute température, la forçant à se transformer en une microstructure très dure et résistante, mais fragile, appelée martensite.

Choisir le milieu de trempe

La vitesse de la trempe est contrôlée par le milieu utilisé. L'eau assure une trempe très rapide, l'huile est plus lente et moins sévère, et l'air forcé ou le gaz inerte est encore plus lent. Le milieu correct dépend de la "trempabilité" du matériau, c'est-à-dire sa capacité à former de la martensite.

Refroidissement lent pour la douceur

Inversement, un refroidissement lent, comme laisser la pièce refroidir dans le four (recuit) ou à l'air libre (normalisation), permet à la structure cristalline de se transformer en microstructures plus douces et plus ductiles comme la ferrite et la perlite.

Comprendre les compromis et les pièges

Le contrôle de ces facteurs est un exercice d'équilibre, et une mauvaise compréhension de leur interaction peut entraîner des défaillances de pièces.

Le dilemme dureté vs ténacité

Le compromis le plus courant dans le traitement thermique est celui entre la dureté et la ténacité. Une trempe très rapide peut produire une dureté extrême, mais elle se fait souvent au détriment de la fragilité et d'un risque accru de fissuration. Un revenu ultérieur est souvent nécessaire pour restaurer une certaine ténacité.

Le danger de la déformation et de la fissuration

Un refroidissement rapide ou non uniforme est la principale cause de déformation, de distorsion ou de fissuration des pièces. Cela est dû aux immenses contraintes internes générées lorsque différentes sections de la pièce refroidissent et se transforment à des vitesses différentes.

L'importance du contrôle de l'atmosphère

L'atmosphère à l'intérieur du four est un facteur silencieux mais critique. Une atmosphère non contrôlée peut entraîner une oxydation (calamine) ou une perte de carbone de la surface (décarburation), deux phénomènes qui peuvent ruiner un composant. Des atmosphères contrôlées ou des fours sous vide sont utilisés pour prévenir ces réactions.

Appliquer ces facteurs à votre objectif

La combinaison idéale de température, de temps et de refroidissement dépend entièrement du résultat souhaité.

- Si votre objectif principal est une dureté maximale (par exemple, pour les outils de coupe) : Vous devrez atteindre la température d'austénitisation correcte, suivie d'une trempe suffisamment rapide pour former une structure entièrement martensitique.

- Si votre objectif principal est d'améliorer l'usinabilité (par exemple, le recuit) : La clé est de chauffer à la bonne température, puis d'assurer une vitesse de refroidissement très lente et contrôlée pour produire la microstructure la plus douce possible.

- Si votre objectif principal est de soulager les contraintes internes (par exemple, dues au soudage ou à l'usinage) : L'objectif est un maintien à basse température suivi d'un refroidissement lent, où la vitesse de refroidissement est gérée pour éviter de réintroduire de nouvelles contraintes.

La maîtrise de ces facteurs fondamentaux transforme le traitement thermique d'un simple processus de chauffage en un outil d'ingénierie précis.

Tableau récapitulatif :

| Facteur critique | Rôle clé | Pièges courants |

|---|---|---|

| Température | Atteint le point de transformation pour le changement microstructurel | Choc thermique, fissuration due à un chauffage rapide |

| Temps de maintien | Assure l'uniformité thermique et permet la diffusion | Croissance des grains et fragilité due à un maintien excessif |

| Vitesse de refroidissement | Définit la microstructure finale (par exemple, martensite pour la dureté) | Déformation, fissuration et contraintes dues à un refroidissement non uniforme |

Obtenez un contrôle précis de vos processus de traitement thermique avec les solutions expertes de KINTEK.

Que vous développiez des outils de coupe nécessitant une dureté maximale ou que vous recuisez des pièces pour une meilleure usinabilité, l'interaction précise de la température, du temps et du refroidissement est critique. KINTEK est spécialisé dans les fours de laboratoire haute performance, les systèmes de contrôle de température et les équipements de trempe conçus pour offrir la stabilité et l'uniformité que vos processus exigent.

Nous fournissons l'équipement fiable et le support technique pour vous aider à :

- Éliminer la déformation et la fissuration grâce à un chauffage uniforme et un refroidissement contrôlé.

- Prévenir la décarburation et la calamine grâce à des options avancées de contrôle de l'atmosphère.

- Atteindre constamment les propriétés matérielles cibles, lot après lot.

Prêt à transformer votre traitement thermique d'un simple processus en un outil d'ingénierie précis ? Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution KINTEK adaptée aux besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez un contrôle, une propreté et une qualité supérieurs

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux