À la base, le dépôt chimique en phase vapeur (CVD) est un processus unique : l'utilisation de réactions chimiques en phase gazeuse pour déposer une couche mince solide sur un substrat. Les "différents types" de CVD ne sont pas des processus fondamentalement différents, mais plutôt des variations distinguées par les conditions spécifiques – principalement la pression et la source d'énergie – utilisées pour initier et contrôler cette réaction chimique.

L'idée cruciale est que le choix entre les méthodes CVD est un compromis stratégique. Vous équilibrez principalement la température de dépôt requise par rapport à la qualité du film souhaitée, la vitesse de dépôt et le coût. Comprendre comment chaque méthode fournit de l'énergie aux gaz précurseurs est la clé pour choisir la bonne.

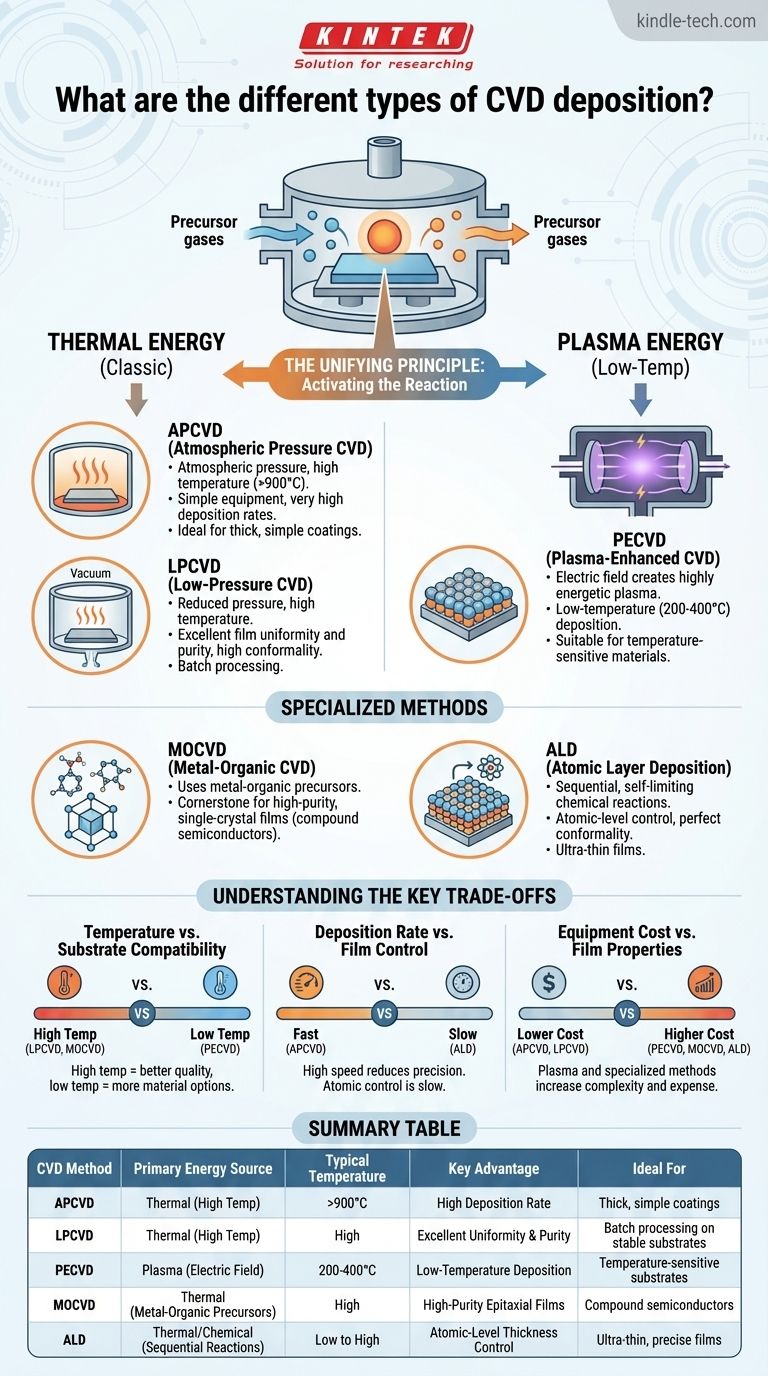

Le principe unificateur : activer la réaction

Chaque processus CVD repose sur l'apport d'une énergie suffisante pour décomposer les gaz précurseurs et entraîner la réaction chimique qui forme la couche mince. La méthode utilisée pour fournir cette énergie est la principale façon de classer les différentes techniques CVD.

Énergie thermique : l'approche classique

La méthode originale et la plus simple consiste à simplement chauffer le substrat à une température élevée. Les gaz précurseurs se décomposent au contact de la surface chaude, initiant le dépôt.

Cette activation thermique est la base des deux types de CVD les plus fondamentaux.

APCVD (CVD à pression atmosphérique)

Il s'agit de la forme la plus simple de CVD, réalisée à la pression atmosphérique normale. Elle est principalement entraînée par des températures élevées (souvent >900°C).

Comme elle fonctionne à pression atmosphérique, l'équipement est relativement simple et les vitesses de dépôt sont très élevées.

LPCVD (CVD à basse pression)

Le LPCVD fonctionne sous vide, à des pressions réduites. Bien qu'il repose toujours sur des températures élevées pour la réaction, la basse pression améliore considérablement l'uniformité et la pureté du film par rapport à l'APCVD.

La pression réduite permet aux molécules précurseurs de voyager plus loin et de recouvrir plus uniformément des structures complexes et tridimensionnelles, une propriété connue sous le nom de conformalité.

Énergie plasma : la solution à basse température

Pour les substrats qui ne peuvent pas supporter des températures élevées, comme les plastiques ou certains dispositifs semi-conducteurs, l'énergie thermique n'est pas une option viable. L'amélioration par plasma offre une voie d'activation alternative.

PECVD (CVD assistée par plasma)

Dans le PECVD, un champ électrique est utilisé pour créer un plasma (un gaz ionisé) à l'intérieur de la chambre. Ce plasma très énergétique a suffisamment de puissance pour briser les molécules de gaz précurseurs à des températures beaucoup plus basses (généralement 200-400°C).

Cela permet le dépôt de films de haute qualité sur des matériaux sensibles à la température qui seraient endommagés par les processus LPCVD ou APCVD traditionnels.

Méthodes spécialisées pour les matériaux avancés

Certaines applications nécessitent une qualité cristalline exceptionnelle ou une précision au niveau atomique, ce qui conduit à des variantes de CVD plus spécialisées, et souvent plus complexes.

MOCVD (CVD organométallique)

Cette technique utilise des précurseurs organométalliques, qui sont des composés contenant à la fois des liaisons métal et carbone-hydrogène. Le MOCVD est la pierre angulaire pour la création de films monocristallins de haute pureté, en particulier pour les semi-conducteurs composés utilisés dans les LED, les lasers et l'électronique haute fréquence.

ALD (Dépôt par couches atomiques)

Bien que souvent considéré comme un processus distinct, l'ALD est une sous-classe du CVD qui offre un contrôle ultime. Au lieu d'un dépôt continu, l'ALD construit le film une seule couche atomique à la fois par des réactions chimiques séquentielles et auto-limitantes.

Il en résulte une précision inégalée, une conformalité parfaite et la capacité de créer des films ultra-minces avec un contrôle de l'épaisseur au niveau de l'angström.

Comprendre les principaux compromis

Choisir une méthode CVD ne consiste jamais à trouver la "meilleure" option, mais la bonne pour un objectif spécifique. La décision implique de naviguer entre quelques compromis critiques.

Température vs. Compatibilité du substrat

Le compromis le plus important est la température de dépôt. Les processus à haute température comme le LPCVD produisent d'excellents films mais sont incompatibles avec de nombreux matériaux. Le PECVD existe spécifiquement pour résoudre ce problème, permettant le dépôt sur une gamme beaucoup plus large de substrats au prix d'un équipement plus complexe.

Vitesse de dépôt vs. Contrôle du film

Il existe une relation inverse directe entre la vitesse et la précision. L'APCVD est extrêmement rapide, ce qui la rend idéale pour les revêtements épais et simples où une uniformité parfaite n'est pas critique. À l'autre extrême, l'ALD est exceptionnellement lente mais offre un contrôle au niveau atomique, essentiel pour la microélectronique avancée.

Coût de l'équipement vs. Propriétés du film

Les méthodes thermiques plus simples comme l'APCVD et le LPCVD impliquent des coûts d'investissement et d'exploitation plus faibles. L'introduction du plasma (PECVD) ou l'utilisation de précurseurs et de matériel hautement spécialisés (MOCVD, ALD) augmente considérablement la complexité et le coût du système.

Faire le bon choix pour votre objectif

L'exigence principale de votre application dictera la méthode CVD idéale.

- Si votre objectif principal est la production à haut débit de films simples et épais : l'APCVD est le choix le plus rentable en raison de sa vitesse de dépôt élevée.

- Si votre objectif principal est une excellente uniformité et pureté du film sur des substrats stables : le LPCVD offre un équilibre supérieur entre qualité et débit pour le traitement par lots.

- Si votre objectif principal est le dépôt de films sur des matériaux sensibles à la température : le PECVD est le choix nécessaire, car il rompt la dépendance à l'énergie thermique élevée.

- Si votre objectif principal est la création de films semi-conducteurs épitaxiaux (monocristallins) : le MOCVD est la norme industrielle pour des applications comme les LED et les transistors avancés.

- Si votre objectif principal est la précision absolue, la conformalité et le contrôle de l'épaisseur du film : l'ALD est la seule méthode capable de fournir un contrôle fiable au niveau de l'angström.

En comprenant que chaque type de CVD est un outil optimisé pour un ensemble spécifique de compromis, vous pouvez choisir en toute confiance le processus adapté à vos objectifs techniques et économiques.

Tableau récapitulatif :

| Méthode CVD | Source d'énergie principale | Température typique | Avantage clé | Idéal pour |

|---|---|---|---|---|

| APCVD | Thermique (Haute Temp.) | >900°C | Vitesse de dépôt élevée, équipement simple | Revêtements épais et simples, haut débit |

| LPCVD | Thermique (Haute Temp.) | Élevée (ex. 500-900°C) | Excellente uniformité et pureté | Traitement par lots sur substrats stables |

| PECVD | Plasma (Champ électrique) | 200-400°C | Dépôt à basse température | Substrats sensibles à la température (ex. plastiques) |

| MOCVD | Thermique (Précurseurs organométalliques) | Élevée | Films épitaxiaux de haute pureté | Semi-conducteurs composés (LED, lasers) |

| ALD | Thermique/Chimique (Réactions séquentielles) | Faible à élevée | Contrôle de l'épaisseur au niveau atomique | Films ultra-minces et précis avec une conformalité parfaite |

Vous n'êtes toujours pas sûr de la méthode CVD adaptée à votre projet ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer entre les compromis de température, de vitesse et de coût pour sélectionner la solution CVD parfaite pour votre application spécifique – que vous ayez besoin d'un APCVD à haut débit ou d'une précision au niveau atomique avec l'ALD. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et libérez tout le potentiel de vos processus de films minces !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application