Lors du choix d'une méthode de durcissement superficiel, la nitruration se distingue par sa capacité à améliorer la résistance à l'usure et la durée de vie en fatigue sans nécessiter de températures élevées provoquant de la distorsion. Les principaux types de nitruration sont la nitruration au gaz, au bain de sel (liquide) et au plasma (ionique). Bien que ces trois processus permettent d'obtenir un durcissement superficiel en diffusant de l'azote dans une pièce en acier ou en alliage, ils utilisent des milieux fondamentalement différents et offrent des avantages distincts en termes de contrôle, de coût et d'application.

Le choix entre la nitruration au gaz, au bain de sel et au plasma n'est pas une question de savoir lequel est le « meilleur », mais quel processus offre l'équilibre optimal entre le contrôle métallurgique, le volume de production et le coût pour votre exigence d'ingénierie spécifique.

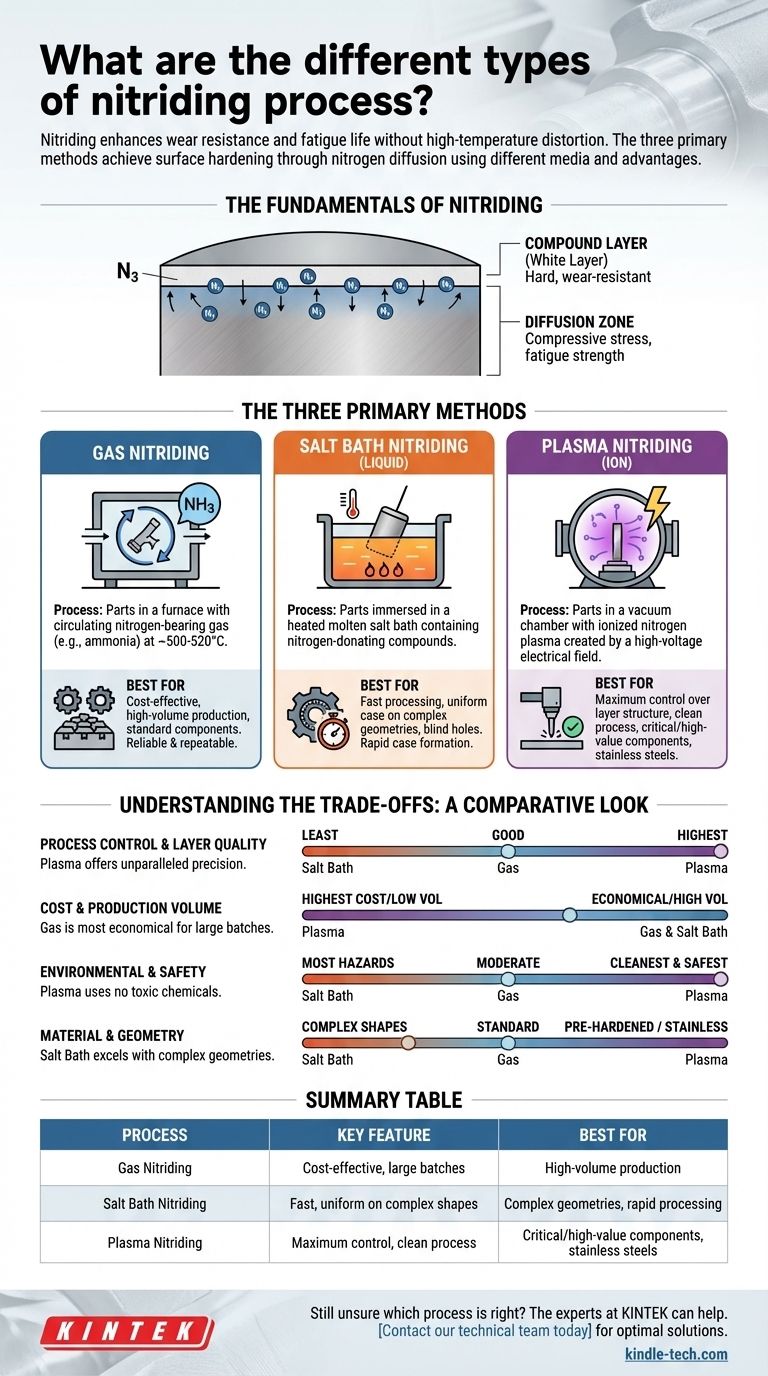

Les fondamentaux de la nitruration

Pour choisir un processus, vous devez d'abord comprendre l'objectif. La nitruration n'est pas une seule chose ; elle crée une surface structurée avec des zones distinctes.

Qu'est-ce que la nitruration ?

La nitruration est un processus thermochimique de durcissement superficiel qui diffuse des atomes d'azote à la surface d'un métal. Cela crée des composés nitrures durs avec le métal de base et ses éléments d'alliage, augmentant considérablement la dureté de surface.

L'objectif : Couche de composé et zone de diffusion

Le processus forme deux couches principales. La couche de composé externe (ou « couche blanche ») est extrêmement dure et offre une résistance exceptionnelle à l'usure et à la corrosion.

En dessous, la zone de diffusion est l'endroit où les atomes d'azote ont pénétré le réseau cristallin du matériau, créant des contraintes de compression. Cette zone est responsable de l'augmentation significative de la résistance à la fatigue.

Les trois méthodes principales de nitruration

Chaque méthode utilise un milieu différent pour délivrer l'azote à la surface du composant, ce qui a un impact direct sur les caractéristiques du processus.

Nitruration au gaz

C'est la méthode la plus traditionnelle et la plus utilisée. Les pièces sont placées dans un four avec une atmosphère circulante de gaz porteur d'azote, le plus souvent de l'ammoniac (NH3).

À une température typique de 500 à 520 °C, l'ammoniac se dissocie à la surface de l'acier, libérant des atomes d'azote actifs qui diffusent dans la pièce.

Le principal avantage de la nitruration au gaz est son rapport coût-efficacité pour le traitement de grands lots de composants. C'est un processus bien compris et hautement reproductible.

Nitruration au bain de sel (Nitruration liquide)

Cette méthode consiste à immerger les pièces dans un bain de sel fondu chauffé contenant des composés donneurs d'azote. Il s'agit généralement de sels à base de cyanure-cyanate.

Le processus est souvent désigné par des noms commerciaux tels que Tenifer ou Melonite. Il est plus rapide que la nitruration au gaz et excellent pour produire une couche uniforme sur des formes complexes.

De nombreux processus au bain de sel sont en réalité de la nitrocarburation, car ils introduisent à la fois de l'azote et une petite quantité de carbone dans la surface pour des propriétés améliorées.

Nitruration au plasma (Nitruration ionique)

La nitruration au plasma est la méthode la plus technologiquement avancée. Les pièces sont placées dans une chambre à vide, qui est ensuite remplie d'un mélange précis de gaz, principalement de l'azote.

Un champ électrique à haute tension est appliqué, créant un gaz ionisé ou plasma autour du composant. Ces ions d'azote sont accélérés et bombardent la surface de la pièce, la chauffant et fournissant l'azote actif pour la diffusion.

Cette méthode offre un contrôle inégalé sur la structure et la composition des couches nitrurées.

Comprendre les compromis : un examen comparatif

Aucun processus unique n'est supérieur dans toutes les situations. Le bon choix dépend de l'équilibre entre les besoins de performance et les contraintes pratiques.

Contrôle du processus et qualité de la couche

La nitruration au plasma offre le plus haut degré de contrôle. En gérant précisément le mélange de gaz, la pression et les paramètres électriques, vous pouvez contrôler sélectivement la croissance de la couche de composé. Ceci est crucial pour les applications où une couche blanche fragile est indésirable.

La nitruration au gaz offre un bon contrôle sur la profondeur de la couche, mais moins de contrôle sur la composition de phase de la couche de composé par rapport au plasma. La nitruration au bain de sel offre le moins de contrôle du processus.

Coût et volume de production

La nitruration au gaz est la plus économique pour la production à grand volume. L'équipement et les consommables sont relativement peu coûteux, et les grands fours peuvent traiter de nombreuses pièces à la fois.

La nitruration au bain de sel est également bien adaptée au travail à grand volume. La nitruration au plasma a le coût d'équipement initial le plus élevé et est généralement meilleure pour les petits lots ou les composants individuels de grande valeur.

Impact environnemental et sécuritaire

La nitruration au plasma est le processus le plus propre et le plus sûr. Elle n'utilise aucun produit chimique toxique et ne produit aucun sous-produit dangereux.

La nitruration au gaz utilise de grandes quantités d'ammoniac, qui est un gaz toxique et inflammable nécessitant une manipulation prudente. La nitruration au bain de sel présente les risques les plus importants en raison de l'utilisation de sels de cyanure toxiques à haute température et des défis d'élimination qui en résultent.

Considérations relatives aux matériaux et à la géométrie

Les températures de traitement plus basses du plasma le rendent idéal pour les aciers pré-durcis, car il peut nitrurer en dessous de la température de revenu du matériau, préservant ainsi la résistance du cœur. Il est également exceptionnellement efficace pour les aciers inoxydables.

La nitruration au bain de sel excelle dans le traitement des pièces aux géométries très complexes, aux trous borgnes et aux petits orifices, car le liquide assure un contact superficiel complet et uniforme.

Sélectionner le bon processus pour votre application

Votre décision finale doit être guidée par le facteur le plus critique de votre projet.

- Si votre objectif principal est le traitement économique de grands lots : La nitruration au gaz est la norme de l'industrie et offre un équilibre fiable des propriétés.

- Si votre objectif principal est le contrôle maximal et la performance pour les composants critiques : La nitruration au plasma offre une précision inégalée sur la structure de la couche, ce qui la rend idéale pour les applications de grande valeur.

- Si votre objectif principal est la rapidité et le traitement de pièces aux géométries complexes : La nitruration au bain de sel offre une formation rapide de la couche, mais nécessite une gestion prudente des matériaux dangereux.

En comprenant ces différences fondamentales, vous pouvez sélectionner le processus de nitruration qui correspond parfaitement à vos objectifs d'ingénierie et à vos capacités opérationnelles.

Tableau récapitulatif :

| Processus | Caractéristique clé | Idéal pour |

|---|---|---|

| Nitruration au gaz | Rentable, grands lots | Production à haut volume, composants standard |

| Nitruration au bain de sel | Rapide, uniforme sur formes complexes | Géométries complexes, traitement rapide |

| Nitruration au plasma | Contrôle maximal, processus propre | Composants critiques/de grande valeur, aciers inoxydables |

Vous hésitez encore sur le processus de nitruration adapté à vos composants ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables pour les essais et l'analyse des matériaux, y compris les processus de durcissement superficiel. Nous pouvons vous aider à analyser vos exigences spécifiques en matière de matériaux, de géométrie et de performance afin de recommander la solution optimale. Contactez notre équipe technique dès aujourd'hui pour discuter de votre projet et vous assurer d'obtenir les propriétés de surface parfaites pour votre application.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités