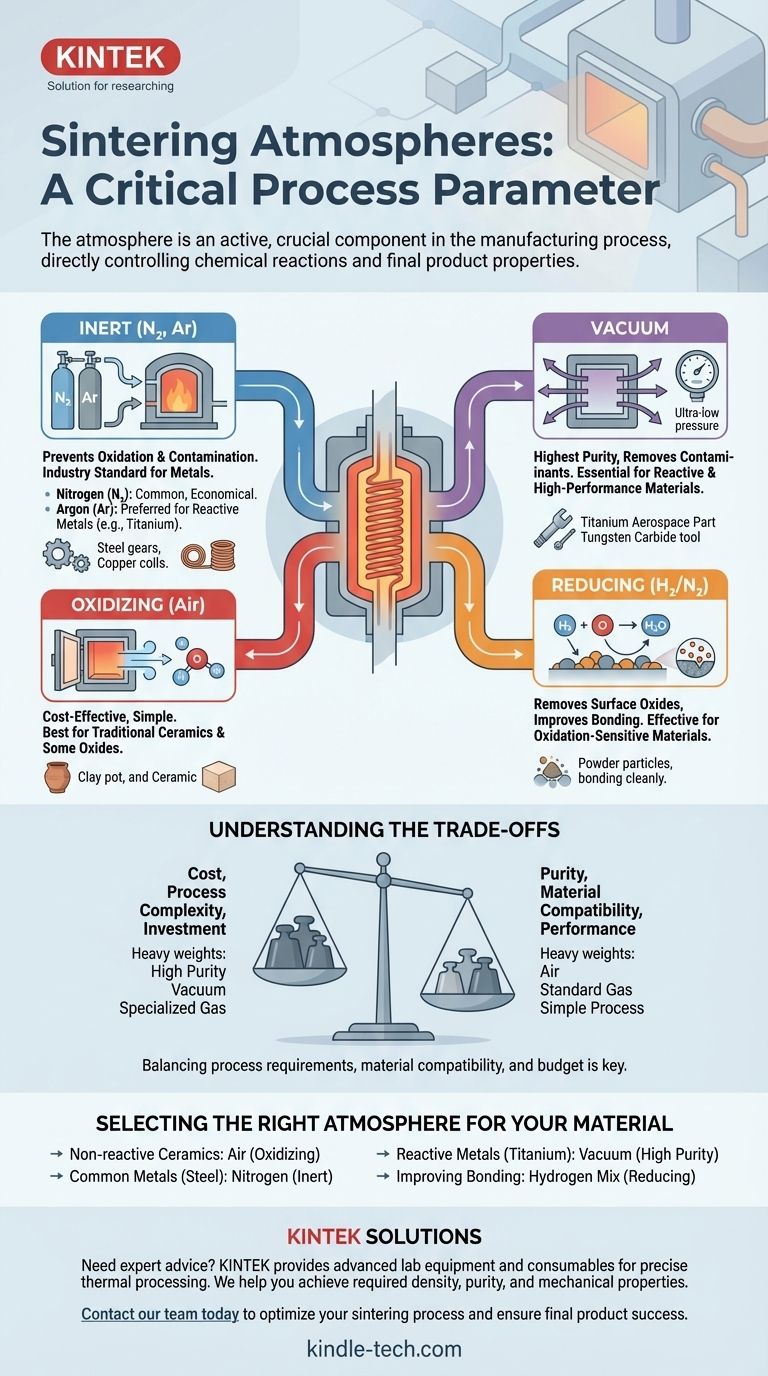

L'atmosphère à l'intérieur d'un four de frittage est un composant essentiel et actif du processus de fabrication, et non une condition de fond passive. Les principaux types d'atmosphères de frittage sont oxydantes (comme l'air), inertes (telles que l'azote et l'argon) ou sous vide. Le choix de l'atmosphère est entièrement dicté par le matériau traité et les propriétés chimiques et physiques souhaitées du produit final.

Le choix d'une atmosphère de frittage est un paramètre de processus critique qui contrôle directement les réactions chimiques. La bonne atmosphère prévient les effets indésirables comme l'oxydation et garantit que le composant final atteint la densité, la pureté et les propriétés mécaniques requises.

Le but d'une atmosphère contrôlée

Le rôle de l'atmosphère est de créer l'environnement chimique idéal pour que les particules se lient efficacement. Cet environnement peut être conçu pour être non réactif ou intentionnellement réactif, selon le matériau.

Prévenir l'oxydation et la contamination

Pour la plupart des métaux et certaines céramiques avancées, l'objectif principal est de prévenir une réaction avec l'oxygène. Chauffer ces matériaux à l'air provoquerait la formation d'oxydes indésirables, compromettant leur intégrité structurelle et leurs performances.

Une atmosphère inerte (comme l'azote ou l'argon) ou un vide déplace l'oxygène, créant un environnement propre où les particules peuvent diffuser et se lier sans contamination.

Élimination des liants et des impuretés

De nombreux procédés de métallurgie des poudres utilisent un "liant" polymère pour maintenir la forme de la pièce crue avant le frittage. Pendant les étapes initiales de chauffage, un flux de gaz contrôlé aide à brûler et à éliminer efficacement ces liants, empêchant le carbone résiduel d'être piégé dans la pièce finale.

Une ventilation des atmosphères de frittage courantes

Chaque type d'atmosphère offre un ensemble distinct d'avantages et est adapté à des matériaux et des applications spécifiques.

Atmosphères oxydantes (Air)

C'est l'option la plus simple et la plus rentable, car elle utilise l'air ambiant. Elle est principalement utilisée pour le frittage des céramiques traditionnelles, telles que les argiles et certains oxydes, où la formation d'une couche d'oxyde est soit acceptable, soit bénéfique pour les propriétés finales.

Atmosphères inertes (Azote & Argon)

Les atmosphères inertes sont essentielles pour prévenir les réactions chimiques indésirables. Elles sont indispensables pour le frittage de la plupart des métaux, y compris les aciers, les alliages de cuivre et d'autres matériaux non réactifs.

L'azote (N₂) est le choix le plus courant et le plus économique. L'argon (Ar) est plus lourd et plus purement inerte que l'azote, ce qui en fait le choix préféré pour les matériaux qui peuvent réagir avec l'azote à haute température (comme le titane).

Vide

Un environnement sous vide offre le plus haut niveau de pureté en éliminant presque toutes les molécules de gaz de la chambre du four. Ceci est essentiel pour les matériaux hautement réactifs ou de haute performance où même des traces de gaz pourraient provoquer une contamination.

Des matériaux comme le titane, le tungstène et certains aciers inoxydables sont souvent frittés sous vide pour atteindre une densité et une pureté maximales.

Atmosphères réductrices (par exemple, Hydrogène)

Une atmosphère réductrice est un environnement actif conçu pour éliminer l'oxygène. Typiquement composée d'un mélange d'hydrogène (H₂) et d'azote, elle réagit chimiquement avec les oxydes de surface présents sur les particules de poudre et les élimine.

Ceci est très efficace pour améliorer la liaison et la densité des matériaux sensibles même à une légère oxydation.

Comprendre les compromis

Le choix d'une atmosphère est un équilibre entre les exigences du processus, la compatibilité des matériaux et le coût.

Coût vs. Pureté

Il existe une corrélation directe entre la pureté de l'atmosphère et son coût. L'air est essentiellement gratuit, tandis que l'argon de haute pureté et l'équipement nécessaire pour un vide poussé représentent un investissement significatif en capital et en dépenses opérationnelles.

Compatibilité des matériaux

L'atmosphère doit être chimiquement compatible avec le matériau fritté. Utiliser une atmosphère d'azote pour fritter du titane, par exemple, serait une erreur critique, car cela formerait des nitrures de titane fragiles et ruinerait le composant.

Complexité du processus

Un four à air est simple à utiliser. En revanche, les fours sous vide nécessitent des joints robustes, des pompes puissantes et des temps de cycle plus longs pour pomper la chambre, ce qui ajoute une complexité opérationnelle significative.

Sélectionner la bonne atmosphère pour votre matériau

Votre choix doit être guidé par la nature chimique de votre matériau et les exigences de performance du produit final.

- Si votre objectif principal est de traiter des céramiques non réactives ou des oxydes simples : Une atmosphère d'air est la solution la plus pratique et la plus rentable.

- Si votre objectif principal est de prévenir l'oxydation dans les métaux courants comme l'acier : Une atmosphère inerte d'azote est la norme industrielle.

- Si votre objectif principal est d'atteindre la plus haute pureté pour les métaux réactifs comme le titane : Un environnement de vide poussé est non négociable pour éviter la contamination.

- Si votre objectif principal est d'éliminer les oxydes de surface pour améliorer la liaison : Une atmosphère réductrice contenant de l'hydrogène est le choix le plus efficace.

En fin de compte, l'atmosphère de frittage est un choix d'ingénierie délibéré qui dicte le succès chimique et physique de votre composant final.

Tableau récapitulatif :

| Type d'atmosphère | Caractéristiques clés | Matériaux courants |

|---|---|---|

| Oxydante (Air) | Rentable, simple | Céramiques traditionnelles, certains oxydes |

| Inerte (N₂, Ar) | Prévient l'oxydation, norme industrielle | Aciers, alliages de cuivre |

| Vide | Pureté maximale, élimine les contaminants | Titane, tungstène, aciers inoxydables |

| Réductrice (H₂/N₂) | Élimine les oxydes de surface, améliore la liaison | Matériaux sensibles à l'oxydation |

Besoin de conseils d'experts pour choisir l'atmosphère de frittage parfaite pour vos matériaux ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables pour le traitement thermique précis. Nos experts peuvent vous aider à choisir le bon four et la bonne atmosphère pour atteindre la densité, la pureté et les propriétés mécaniques requises pour vos composants.

Contactez notre équipe dès aujourd'hui pour optimiser votre processus de frittage et assurer le succès de votre produit final.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quel est le rôle de l'azote dans le processus de recuit ? Créer une atmosphère contrôlée et protectrice

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure

- Comment un four à haute température avec contrôle d'atmosphère optimise-t-il les revêtements de spinelle ? Atteindre la précision du frittage redox

- Quelles sont les fonctions de l'azote (N2) dans les atmosphères de four contrôlées ? Obtenez d'excellents résultats de traitement thermique.