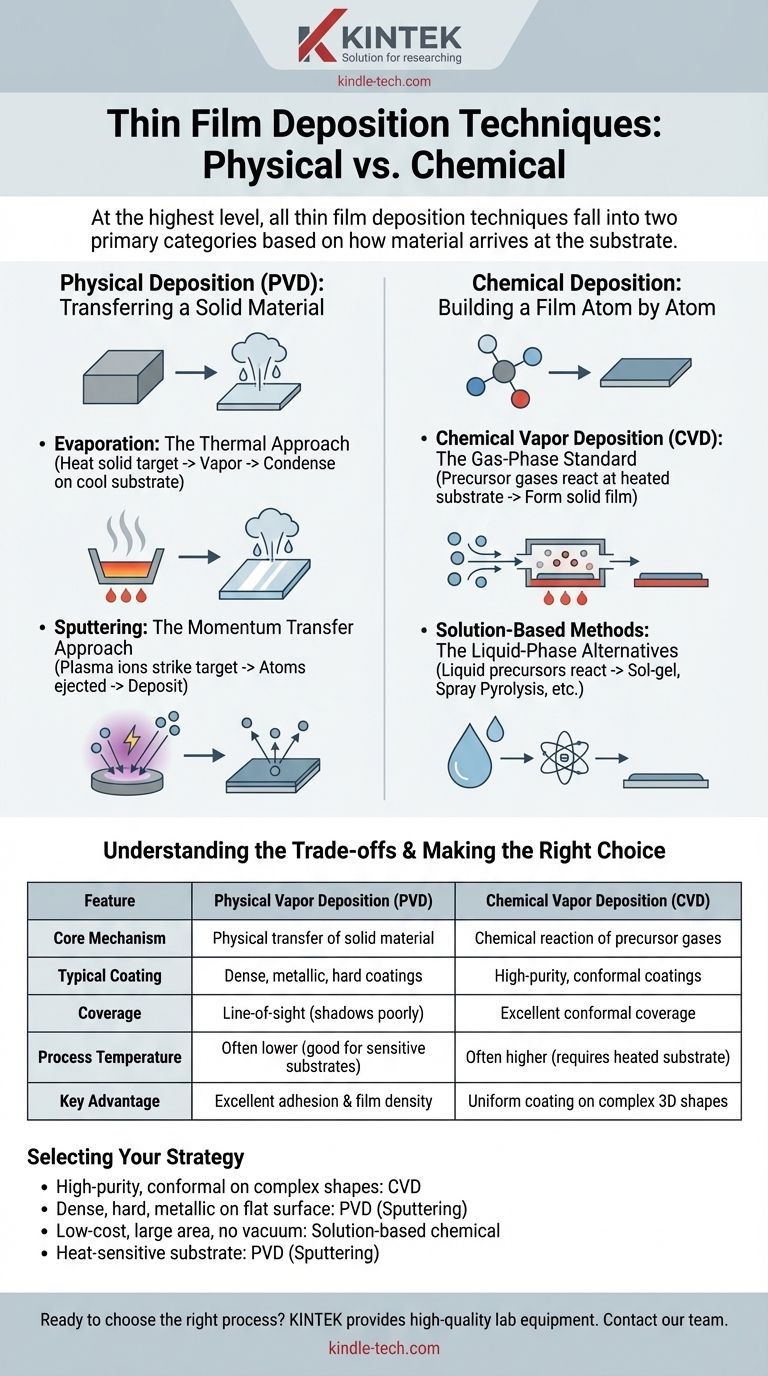

Dans l'ensemble, toutes les techniques de dépôt de couches minces se répartissent en deux catégories principales : le dépôt physique et le dépôt chimique. La différence fondamentale réside dans la manière dont le matériau du film parvient au substrat. Les méthodes physiques transportent physiquement un matériau d'une source solide vers la surface, tandis que les méthodes chimiques utilisent des précurseurs chimiques qui réagissent pour créer un nouveau film solide directement sur la surface.

La distinction essentielle n'est pas de savoir quelle méthode est supérieure, mais quel mécanisme est approprié pour la tâche. Le choix entre un processus physique ou chimique dépend entièrement des propriétés de film souhaitées, du matériau déposé et de la nature du substrat.

Les deux piliers : dépôt physique contre dépôt chimique

Chaque processus de dépôt de couche mince commence par le même objectif : appliquer une couche de matériau exceptionnellement mince, souvent d'une épaisseur de quelques atomes ou molécules seulement, sur une surface appelée substrat. La méthode choisie pour atteindre cet objectif définit les caractéristiques du film, de sa densité et de sa pureté à la façon dont il adhère à la surface.

La division fondamentale de la méthodologie — physique contre chimique — fournit un cadre clair pour comprendre vos options.

Dépôt Physique en Phase Vapeur (PVD) : Transfert d'un Matériau Solide

Le dépôt physique en phase vapeur (PVD) englobe une famille de processus qui se déroulent sous vide. Le principe fondamental est de prendre un matériau source solide, de le convertir en vapeur et de le faire se condenser sur le substrat sous forme de couche mince.

Évaporation : L'approche thermique

L'évaporation est conceptuellement la méthode PVD la plus simple. Un matériau cible solide dans une chambre à vide est chauffé jusqu'à ce qu'il s'évapore sous forme gazeuse. Ces atomes gazeux traversent ensuite le vide et se condensent sur le substrat plus froid, un peu comme la vapeur embuant un miroir froid.

Pulvérisation cathodique (Sputtering) : L'approche par transfert de moment

La pulvérisation cathodique est un processus plus énergétique. Au lieu de la chaleur, elle utilise un plasma d'un gaz inerte, tel que l'argon. Des ions à haute énergie issus de ce plasma sont accélérés pour frapper le matériau cible solide, délogeant ou « pulvérisant » physiquement des atomes. Ces atomes éjectés se déposent ensuite sur le substrat, formant un film dense et fortement adhérent.

Dépôt Chimique : Construire un Film Atome par Atome

Les techniques de dépôt chimique ne commencent pas avec le matériau de film final sous forme solide. Au lieu de cela, elles introduisent des produits chimiques précurseurs qui subissent une réaction sur ou près du substrat, formant le film désiré comme produit de cette réaction.

Dépôt Chimique en Phase Vapeur (CVD) : La norme en phase gazeuse

En CVD, des gaz précurseurs sont introduits dans une chambre de réaction contenant un substrat chauffé. La chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique entre les gaz, ce qui entraîne le dépôt d'un film solide de haute pureté sur la surface du substrat.

Méthodes basées sur des solutions : Les alternatives en phase liquide

Cette catégorie large comprend des techniques telles que le sol-gel, la pyrolyse par pulvérisation et le dépôt en bain chimique. Le principe unificateur est l'utilisation de précurseurs chimiques liquides au lieu de gaz. Ces méthodes fonctionnent souvent à des températures plus basses et ne nécessitent pas toujours un vide, ce qui les rend potentiellement plus simples et moins coûteuses pour certaines applications.

Comprendre les compromis : Pourquoi choisir l'un plutôt que l'autre ?

La décision d'utiliser le PVD ou une méthode chimique implique des compromis d'ingénierie clairs. Chaque approche offre des avantages distincts en fonction de l'application finale.

Couverture conforme

Le CVD excelle dans la création de revêtements hautement conformes, ce qui signifie qu'il peut recouvrir uniformément des formes complexes et tridimensionnelles. Parce que le précurseur est un gaz, il peut s'écouler dans les minuscules crevasses et y réagir. Le PVD, étant un processus de « ligne de visée », a du mal à recouvrir uniformément les zones ombragées ou sous-découpées.

Température et Substrat

De nombreux processus CVD nécessitent des températures élevées pour piloter les réactions chimiques. Les techniques PVD, en particulier la pulvérisation cathodique, peuvent souvent être réalisées à des températures beaucoup plus basses, ce qui les rend adaptées aux substrats sensibles à la chaleur comme les plastiques ou l'électronique pré-traitée.

Pureté et Densité

Les processus PVD, en particulier la pulvérisation cathodique, sont réputés pour produire des films d'une très grande densité et d'une excellente adhérence. L'environnement sous vide minimise les impuretés, et la nature énergétique des atomes pulvérisés aide à former une couche étroitement compactée.

Composition du film

Le PVD est excellent pour déposer des matériaux tels que des métaux purs, des alliages et certains composés qui peuvent être facilement obtenus sous forme de cible solide. Le CVD offre une plus grande flexibilité pour déposer des composés uniques ou complexes, tels que le nitrure de silicium ou le carbure de titane, en contrôlant précisément le mélange de gaz précurseurs.

Faire le bon choix pour votre objectif

La sélection de la stratégie de dépôt correcte nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est un revêtement uniforme et de haute pureté sur des formes complexes : Le dépôt chimique en phase vapeur (CVD) est souvent le choix supérieur en raison de sa nature non-ligne-de-visée.

- Si votre objectif principal est un revêtement dense, dur ou métallique sur une surface plane : Le dépôt physique en phase vapeur (PVD), en particulier la pulvérisation cathodique, offre un excellent contrôle, une bonne adhérence et une grande pureté.

- Si votre objectif principal est un dépôt à faible coût sur une grande surface sans vide : Envisagez des méthodes chimiques basées sur des solutions comme la pyrolyse par pulvérisation ou le sol-gel pour leur simplicité opérationnelle.

- Si votre objectif principal est le dépôt sur un substrat sensible à la chaleur : Les méthodes PVD comme la pulvérisation cathodique offrent une fenêtre de traitement à plus basse température par rapport à de nombreuses techniques CVD conventionnelles.

Comprendre le mécanisme fondamental — transfert physique contre réaction chimique — est la clé pour naviguer dans le paysage de la technologie des couches minces et choisir le processus optimal pour votre application.

Tableau récapitulatif :

| Caractéristique | Dépôt Physique en Phase Vapeur (PVD) | Dépôt Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Mécanisme de base | Transfert physique du matériau solide | Réaction chimique des gaz précurseurs |

| Revêtement typique | Revêtements denses, métalliques, durs | Revêtements conformes de haute pureté |

| Couverture | Ligne de visée (ombre mal) | Excellente couverture conforme |

| Température du processus | Souvent plus basse (bonne pour les substrats sensibles) | Souvent plus élevée (nécessite un substrat chauffé) |

| Avantage clé | Excellente adhérence et densité du film | Revêtement uniforme sur des formes 3D complexes |

Prêt à choisir le bon processus de dépôt de couche mince pour votre laboratoire ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en matière de dépôt de couches minces. Que vous ayez besoin des revêtements denses d'un système PVD ou de la couverture conforme d'une installation CVD, nos experts peuvent vous aider à sélectionner la solution parfaite pour améliorer votre recherche et développement.

Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces