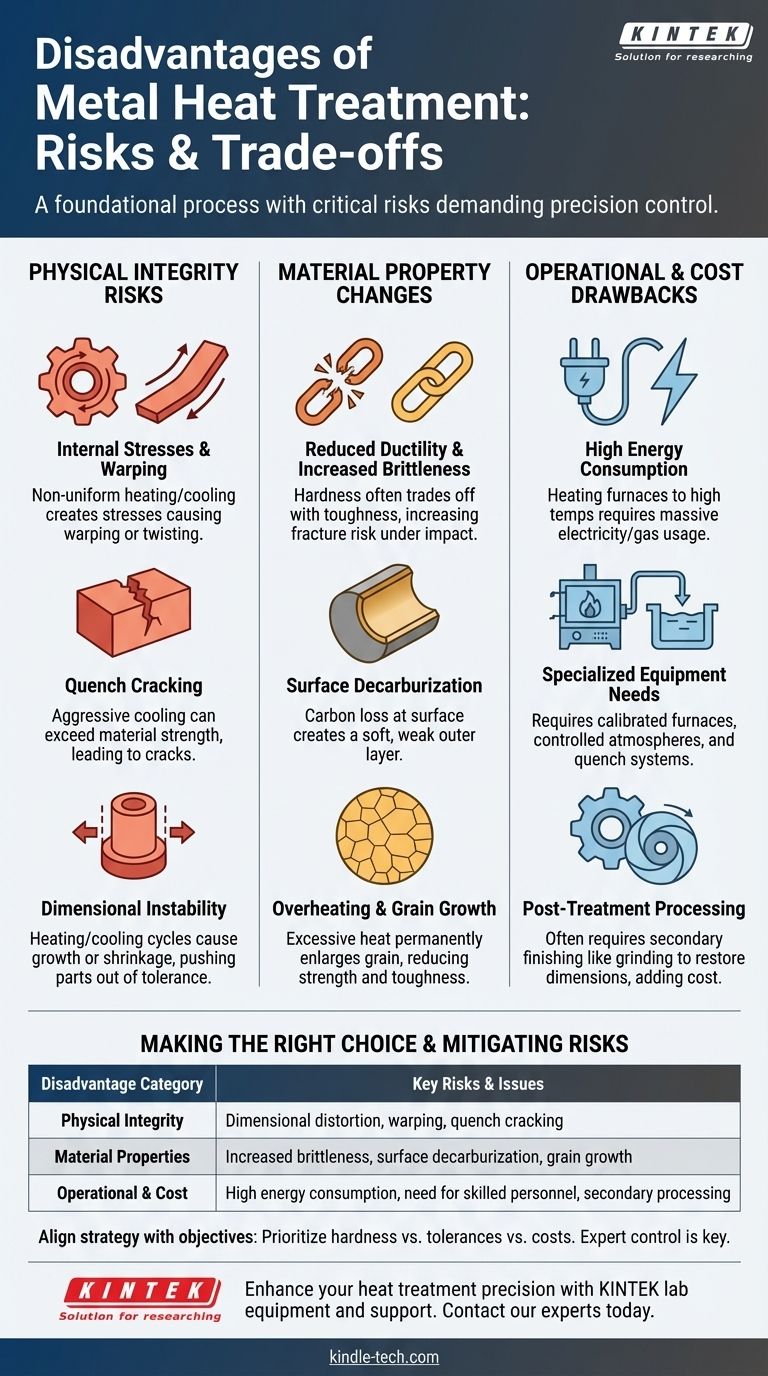

Bien que le traitement thermique soit un processus fondamental pour améliorer les propriétés des métaux, il n'est pas sans risques et inconvénients importants. Les principaux inconvénients comprennent le potentiel de déformation dimensionnelle ou de fissuration, des changements indésirables dans les propriétés du matériau tels qu'une fragilisation accrue, et les coûts opérationnels élevés associés à la consommation d'énergie et aux équipements spécialisés.

Les inconvénients du traitement thermique ne sont pas des échecs fondamentaux du processus lui-même, mais plutôt des risques critiques qui exigent un contrôle expert. Chaque avantage, de la dureté accrue à la résistance améliorée, s'accompagne d'un compromis dans d'autres propriétés et introduit le potentiel d'erreurs coûteuses si ce n'est pas géré avec précision.

Le risque de déformation physique et de fissuration

Les inconvénients les plus immédiats et visibles du traitement thermique concernent les changements dans l'intégrité physique de la pièce. Les changements de température extrêmes inhérents au processus créent de puissantes forces internes.

Contraintes internes et gauchissement

Lorsqu'une pièce métallique est chauffée et refroidie, différentes sections se dilatent et se contractent à des vitesses différentes. Ce gradient de température non uniforme crée des contraintes internes qui peuvent provoquer le gauchissement, la flexion ou la torsion de la pièce hors de sa forme spécifiée.

Fissuration de trempe

Le refroidissement rapide (trempe) requis pour obtenir une dureté élevée est la phase la plus stressante du processus. Si le refroidissement est trop agressif pour la géométrie ou la composition du matériau, les contraintes internes peuvent dépasser la résistance du matériau, entraînant la formation de fissures de trempe.

Instabilité dimensionnelle

Même sans défaillance catastrophique, les cycles de chauffage et de refroidissement feront croître ou rétrécir la pièce. Ce changement de dimension peut facilement faire sortir un composant de précision de ses tolérances d'ingénierie requises, nécessitant une reprise coûteuse ou entraînant sa mise au rebut complète.

Changements involontaires dans les propriétés du matériau

Le traitement thermique est un équilibre délicat. Bien que l'objectif soit d'améliorer une propriété, comme la dureté, il peut involontairement dégrader d'autres propriétés.

Réduction de la ductilité et augmentation de la fragilisation

Le compromis fondamental dans la trempe de l'acier est la dureté par rapport à la ténacité. Un matériau très dur est souvent très fragile, ce qui signifie qu'il a une résistance plus faible à la rupture sous impact. Un processus tel que le revenu est requis après la trempe pour restaurer une certaine ductilité, mais trouver l'équilibre parfait est un défi métallurgique important.

Décarburation de surface

Dans les environnements à haute température, le carbone peut diffuser hors de la surface de l'acier, un processus connu sous le nom de décarburation. Cela laisse une couche externe molle et faible sur une pièce qui était censée être dure, annulant l'objectif du traitement et compromettant la résistance à l'usure.

Surchauffe et croissance du grain

Si un métal est chauffé à une température trop élevée ou maintenu à cette température trop longtemps, sa structure cristalline interne (grain) peut devenir excessivement grande. Cet état, connu sous le nom de surchauffe, réduit de façon permanente la résistance et la ténacité du matériau, et il ne peut pas être inversé par un traitement thermique ultérieur.

Comprendre les compromis : inconvénients opérationnels et financiers

Au-delà des risques liés au matériau, le traitement thermique introduit des défis opérationnels et financiers importants qui doivent être pris en compte dans tout plan de fabrication.

Forte consommation d'énergie

Le chauffage de grands fours industriels aux températures requises (souvent supérieures à 800°C ou 1500°F) consomme une quantité massive d'électricité ou de gaz naturel. Cela fait du traitement thermique une étape énergivore et coûteuse dans le processus de production.

Nécessité d'équipements spécialisés

Un traitement thermique approprié nécessite des environnements hautement contrôlés. Cela signifie investir dans des fours calibrés, des cuves de trempe avec fluide agité et potentiellement des systèmes à atmosphère contrôlée pour prévenir l'oxydation et la décarburation.

Besoin de personnel qualifié

Ce n'est pas un simple processus « à bouton-poussoir ». Il nécessite des opérateurs qualifiés et des métallurgistes qui comprennent comment un alliage spécifique réagira à un cycle thermique donné. Des paramètres de processus incorrects sont une cause principale de défaillance des pièces.

Traitement post-traitement

En raison de la quasi-certitude d'un certain changement dimensionnel, les pièces qui ont subi un traitement thermique nécessitent souvent des opérations de finition secondaires. Cela peut inclure le meulage ou le rodage pour restaurer les dimensions finales et la finition de surface, ajoutant des étapes, du temps et des coûts supplémentaires à la production.

Faire le bon choix pour votre objectif

Pour gérer ces inconvénients, vous devez aligner votre stratégie de traitement thermique sur votre objectif d'ingénierie principal.

- Si votre objectif principal est d'obtenir une dureté maximale pour la résistance à l'usure : Vous devez accepter le risque de fragilisation et planifier une trempe soigneusement contrôlée suivie d'un cycle de revenu immédiat et précis.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles strictes : Envisagez des méthodes de refroidissement plus lentes, des cycles de relaxation des contraintes, ou des processus de durcissement de surface alternatifs comme la nitruration qui fonctionnent à des températures plus basses et provoquent moins de déformation.

- Si votre objectif principal est de gérer les coûts de production : Assurez-vous que le matériau nécessite réellement un traitement thermique, optimisez le chargement du four pour maximiser l'efficacité énergétique et mettez en œuvre des contrôles de processus rigoureux pour minimiser le taux de pièces mises au rebut.

En fin de compte, considérer le traitement thermique comme une discipline d'ingénierie de précision — et non simplement comme un processus de chauffage — est la clé pour débloquer ses avantages tout en contrôlant ses risques inhérents.

Tableau récapitulatif :

| Catégorie d'inconvénient | Risques et problèmes clés |

|---|---|

| Intégrité physique | Déformation dimensionnelle, gauchissement, fissures de trempe |

| Propriétés du matériau | Fragilisation accrue, décarburation de surface, croissance du grain |

| Opérationnel et coût | Forte consommation d'énergie, besoin de personnel qualifié, traitement secondaire |

Atténuez les risques du traitement thermique dans votre laboratoire.

Chaque processus de traitement thermique est un équilibre entre les avantages et les inconvénients potentiels. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire de haute qualité et du support expert dont vous avez besoin pour obtenir un contrôle thermique précis et minimiser la déformation, la fissuration et autres erreurs coûteuses.

Notre gamme de fours et de consommables est conçue pour la fiabilité et la répétabilité, vous aidant à optimiser vos processus pour de meilleurs résultats matériels et une meilleure efficacité des coûts.

Prêt à améliorer la précision de votre traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment KINTEK peut être votre partenaire de confiance en science des matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les inconvénients du traitement thermique de recuit ? Gérer les compromis de l'adoucissement des métaux

- Quelles conditions fondamentales les fours de haute précision offrent-ils pour la redistribution du bore dans l'acier ? Maîtriser le contrôle de la diffusion

- Pourquoi utiliser un four à moufle pour le post-recuit du NASICON dopé au Mg ? Augmenter la densité de l'électrolyte à 98 % et la conductivité ionique

- Comment l'étape de calcination dans un four à moufle affecte-t-elle les poudres NaSICON ? Atteindre une densité élevée et une stabilité chimique

- Comment un four de vieillissement de qualité industrielle améliore-t-il les alliages Cu-Cr ? Optimisation de la résistance et de la conductivité

- Qu'est-ce que le calcination dans l'industrie alimentaire ? Un processus clé pour l'analyse de la teneur en minéraux

- Quel type de four est un four à moufle ? Un guide pour le chauffage de haute pureté et sans contamination

- Comment les fours de laboratoire ou les chambres d'essai environnementales facilitent-ils le processus de post-durcissement de la colle P@S ? Solutions d'experts