Les principaux inconvénients d'un four à résistance sont ses coûts économiques élevés et ses limitations opérationnelles spécifiques. Celles-ci comprennent un investissement initial important pour l'infrastructure électrique, une consommation d'électricité continue élevée et un risque critique de défaillance de l'isolation lors du fonctionnement à des températures supérieures à 1000°C.

Bien que les fours à résistance offrent un contrôle de température exceptionnel et une efficacité thermique élevée, ces avantages ont un coût direct. Les décideurs doivent peser la nécessité de précision par rapport à l'investissement financier important et aux risques opérationnels inhérents aux hautes températures.

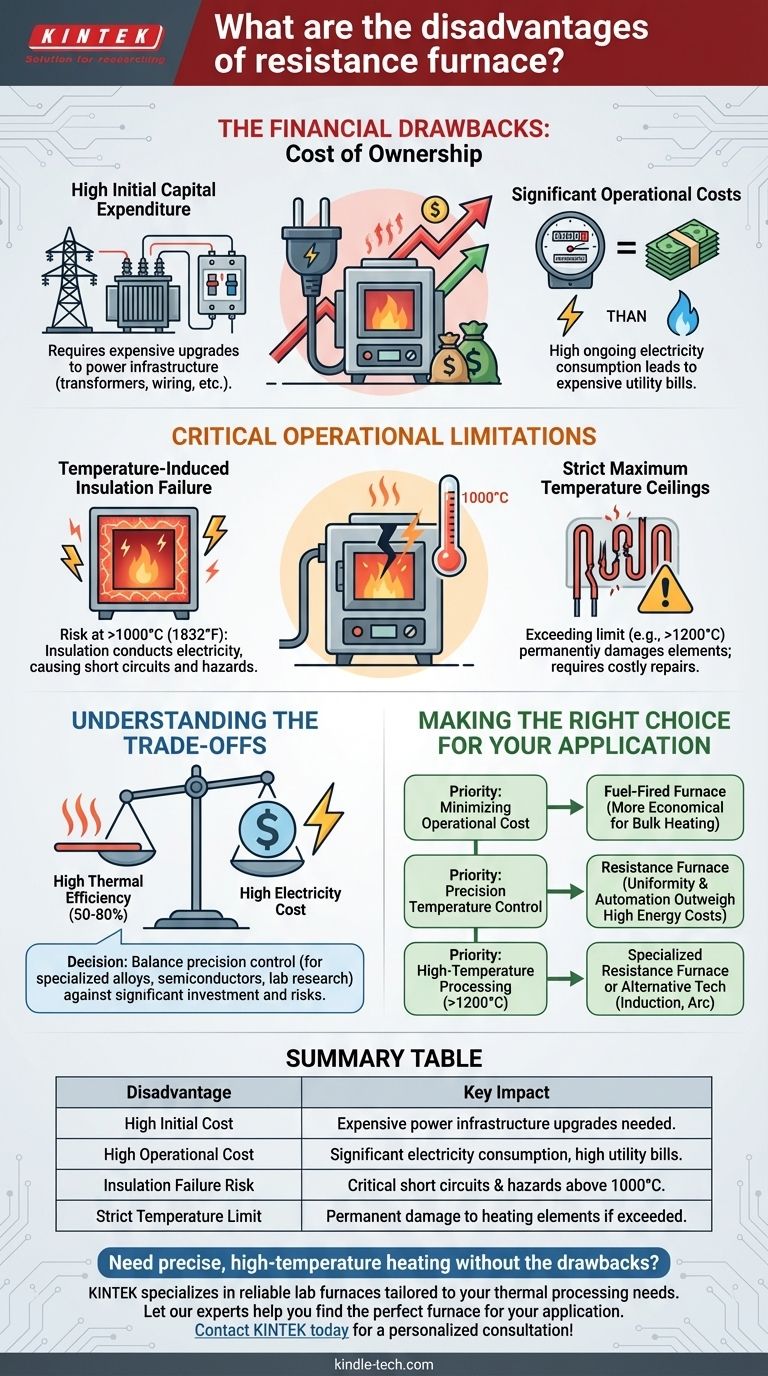

Les inconvénients financiers : Coût de possession

Les inconvénients les plus immédiats et persistants d'un four à résistance sont financiers. Le coût total de possession s'étend bien au-delà du prix de l'unité elle-même.

Dépenses d'investissement initiales élevées

Un four à résistance consomme une grande quantité d'énergie. Cela vous oblige souvent à moderniser l'infrastructure électrique de votre installation, y compris les transformateurs, les disjoncteurs et le câblage, pour supporter la charge élevée. Cet « équipement de distribution électrique » représente un coût initial important et souvent négligé.

Coûts opérationnels importants

Ces fours convertissent l'énergie électrique directement en chaleur. Bien qu'ils soient efficaces dans cette conversion, l'électricité est fréquemment une source d'énergie plus coûteuse par rapport à des alternatives comme le gaz naturel. Il en résulte des factures de services publics élevées, ce qui les rend coûteux pour les opérations de chauffage continues ou à grande échelle.

Limitations opérationnelles critiques

Au-delà du coût, les fours à résistance présentent des limitations physiques et matérielles inhérentes qui dictent leur utilisation.

Défaillance de l'isolation induite par la température

C'est le risque de sécurité et opérationnel le plus critique. À des températures dépassant 1000°C (1832°F), les matériaux réfractaires utilisés pour l'isolation peuvent commencer à conduire l'électricité. Cela compromet l'isolation électrique du four, créant un risque grave de courts-circuits, de dommages matériels et de dangers de choc électrique.

Plafonds de température maximale stricts

Chaque four à résistance est conçu avec une température de fonctionnement maximale déterminée par ses éléments chauffants et ses matériaux structurels. Le dépassement de cette limite, même pour de courtes périodes, peut entraîner des dommages permanents aux éléments, entraînant des réparations coûteuses et des temps d'arrêt. La plupart des fours à boîte courants, par exemple, sont conçus pour fonctionner en dessous de 1200°C.

Comprendre les compromis

Choisir un four à résistance implique d'équilibrer ses avantages uniques par rapport à ses inconvénients évidents.

Le paradoxe de l'efficacité

Les fours à résistance affichent une efficacité thermique élevée, souvent entre 50 % et 80 %. Cela signifie qu'un grand pourcentage de l'électricité consommée est converti avec succès en chaleur utile dans la chambre. Cependant, cette efficacité ne se traduit pas nécessairement par un faible coût. Le prix élevé de l'électricité peut rendre un four à résistance très efficace plus coûteux à faire fonctionner qu'une alternative moins efficace mais alimentée au combustible.

Quand le contrôle justifie le coût

La principale raison d'accepter les coûts élevés est le contrôle du processus. Les fours à résistance permettent une gestion de la température extrêmement précise, uniforme et facilement automatisée. Pour les applications telles que le traitement d'alliages métalliques spécialisés, la fabrication de semi-conducteurs ou la recherche en laboratoire sensible, ce niveau de contrôle est non négociable et justifie la dépense.

Faire le bon choix pour votre application

En fin de compte, la décision dépend de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de minimiser les coûts opérationnels : Un four à résistance peut ne pas convenir au chauffage en vrac ; un four alimenté au combustible est probablement plus économique.

- Si votre objectif principal est le contrôle précis de la température : L'uniformité et l'automatisation inégalées d'un four à résistance l'emportent souvent sur ses coûts énergétiques élevés.

- Si votre objectif principal est le traitement à haute température (au-dessus de 1200°C) : Vous devez sélectionner un four spécialement conçu et rester vigilant quant à l'intégrité de l'isolation, ou envisager des technologies alternatives comme les fours à induction ou à arc.

Comprendre ces limitations économiques et opérationnelles est la clé pour tirer parti correctement de la précision et du contrôle qu'offre un four à résistance.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coût initial élevé | Nécessite des mises à niveau coûteuses de l'infrastructure électrique (transformateurs, câblage). |

| Coût opérationnel élevé | La consommation significative d'électricité entraîne des factures de services publics coûteuses. |

| Risque de défaillance de l'isolation | Risque critique de courts-circuits et de dangers au-dessus de 1000°C (1832°F). |

| Limite de température stricte | Le dépassement de la puissance nominale peut endommager définitivement les éléments chauffants. |

Besoin d'un chauffage précis à haute température sans les inconvénients ?

Bien que les fours à résistance présentent des limites, le choix du bon équipement de laboratoire est crucial pour votre budget, votre sécurité et la réussite de votre processus. KINTEK se spécialise dans la fourniture de fours et d'équipements de laboratoire fiables adaptés à vos besoins spécifiques de traitement thermique, que vous ayez besoin d'un contrôle exceptionnel pour la recherche ou d'une solution économique pour la production.

Laissez nos experts vous aider à trouver le four parfait pour votre application. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide haute pression de laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux