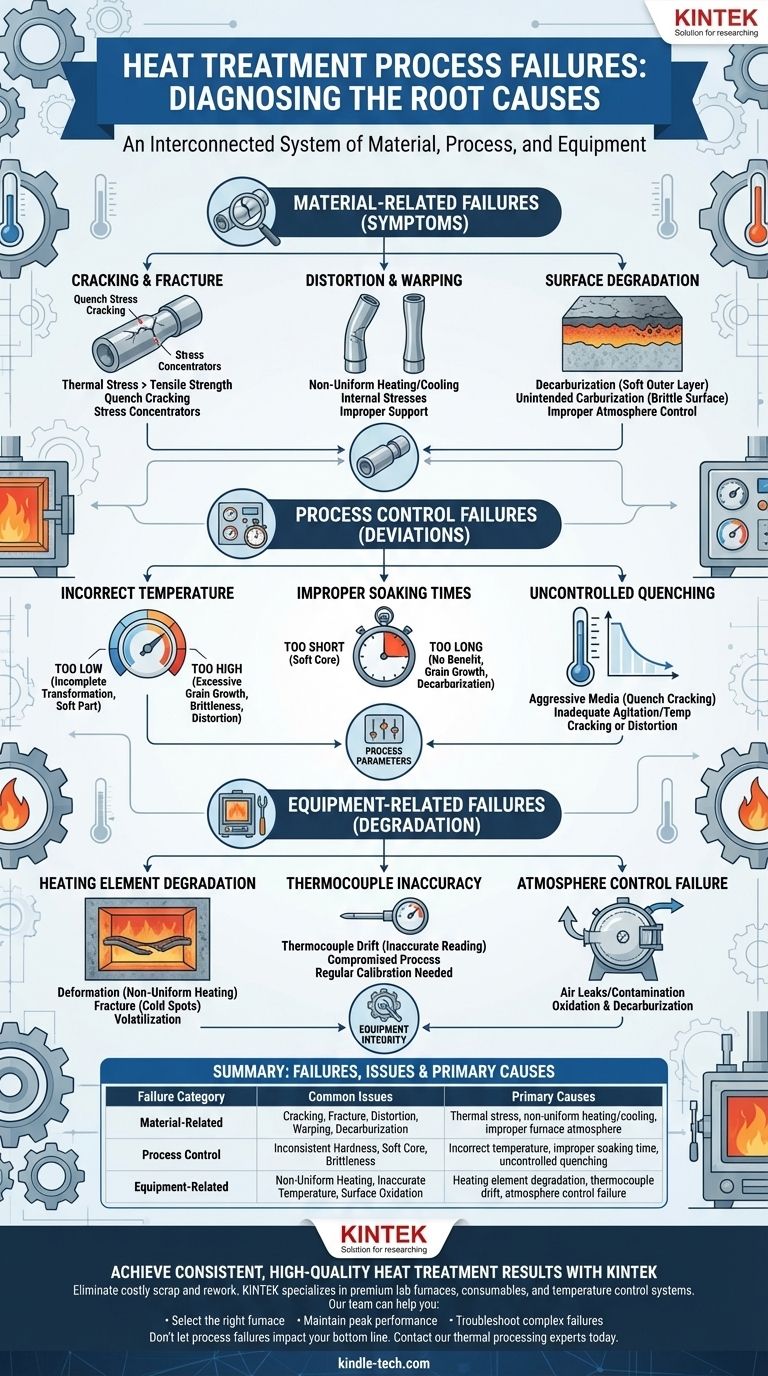

À la base, la défaillance du traitement thermique se manifeste de trois manières principales : l'imprécision dimensionnelle (distorsion et gauchissement), la dégradation de surface (comme la décarburation) et la défaillance mécanique (fissuration ou fracture). Ces problèmes sont rarement causés par une seule erreur, mais plutôt par une rupture dans le contrôle précis de la température, du temps et des vitesses de refroidissement, souvent aggravée par la dégradation de l'équipement ou une mauvaise manipulation du matériau.

Le principal enseignement est que les défaillances du traitement thermique ne sont pas des événements aléatoires. Ce sont des symptômes d'une déviation sous-jacente dans le processus, le matériau ou l'équipement, et un dépannage réussi nécessite une compréhension systématique de la façon dont ces trois éléments interagissent.

Diagnostic des défaillances liées aux matériaux

Les défaillances les plus visibles sont celles observées sur la pièce finie. Elles sont le résultat direct de contraintes thermiques et de transformations métallurgiques qui ont mal tourné.

Fissuration et fracture

C'est le mode de défaillance le plus catastrophique. Les fissures se forment généralement lorsque les contraintes thermiques dépassent la résistance à la traction du matériau à une température spécifique.

La fissuration de trempe est le type le plus courant, se produisant lors d'un refroidissement rapide lorsque différentes sections d'une pièce se contractent à des vitesses différentes, créant d'énormes contraintes internes.

Les angles internes vifs, les marques d'outils et les changements brusques de section transversale agissent comme des concentrateurs de contraintes, fournissant un point d'initiation pour la formation de ces fissures.

Distorsion et gauchissement

La distorsion est un changement de taille ou de forme d'une pièce par rapport à ses dimensions d'origine. C'est un problème extrêmement courant et coûteux.

Elle est principalement causée par la libération de contraintes internes bloquées lors des étapes de fabrication précédentes ou par un chauffage et un refroidissement non uniformes. Si un côté d'une pièce refroidit plus vite que l'autre, elle se déformera inévitablement.

Un support approprié des pièces longues ou minces dans le four est essentiel pour éviter l'affaissement et la distorsion à haute température.

Dégradation de surface

Ces défaillances affectent les propriétés de la surface du matériau, qui est souvent la zone de travail la plus critique.

La décarburation est la perte de carbone de la surface de l'acier. Cela crée une couche externe molle, réduisant la résistance à l'usure et la durée de vie en fatigue, même si le cœur est parfaitement durci.

L'inverse, la cémentation involontaire, peut rendre la surface excessivement fragile et sujette à l'écaillage. Les deux sont causées par un contrôle inapproprié de l'atmosphère du four.

Identification des défaillances de contrôle de processus

Derrière chaque défaillance matérielle se trouve une déviation de processus. Le contrôle des paramètres fondamentaux du processus est la clé d'un succès reproductible.

Contrôle de température incorrect

La température est la variable la plus importante. L'utilisation d'une température trop basse entraîne une transformation métallurgique incomplète et une pièce qui n'atteint pas la dureté souhaitée.

Inversement, des températures trop élevées peuvent provoquer une croissance excessive des grains, entraînant une fragilité. Cela peut également augmenter le risque de distorsion et de dégradation de surface.

Temps de maintien incorrects

Le maintien est la période pendant laquelle la pièce est maintenue à la température cible. Il doit être suffisamment long pour que toute la section transversale atteigne une température uniforme et que les transformations de phase nécessaires soient complétées.

Un temps de maintien trop court entraînera un cœur mou. Un temps de maintien excessivement long n'apporte aucun avantage métallurgique et peut aggraver la croissance des grains et la décarburation.

Trempe incontrôlée

La vitesse de refroidissement, ou trempe, est tout aussi critique que la vitesse de chauffage. L'objectif est de refroidir la pièce suffisamment rapidement pour atteindre la dureté souhaitée, mais pas si rapidement qu'elle ne se fissure ou ne se déforme.

L'utilisation d'un milieu de trempe trop agressif (par exemple, de l'eau au lieu de l'huile) pour un grade d'acier donné est une cause classique de fissuration de trempe. L'agitation et la température du bain de trempe jouent également un rôle critique.

Comprendre les défaillances liées à l'équipement

Le contrôle de votre processus n'est aussi bon que l'équipement qui l'exécute. Une dégradation progressive peut introduire des déviations de processus difficiles à diagnostiquer.

Dégradation de l'élément chauffant

Comme noté dans les fours sous vide et autres fours électriques, les éléments chauffants sont des composants consommables qui tombent en panne avec le temps.

Ces défaillances comprennent la déformation à haute température (affaissement), qui entraîne un chauffage non uniforme, la fracture, qui crée des points froids dans le four, et la volatilisation, où le matériau de l'élément s'évapore lentement, réduisant son efficacité.

Une telle dégradation provoque directement le chauffage non uniforme qui conduit à la distorsion et à une dureté incohérente sur une pièce ou un lot.

Imprécision du thermocouple

Le thermocouple est le thermomètre du four. S'il fournit une lecture inexacte, tout votre processus est compromis.

La dérive du thermocouple se produit avec le temps, où l'appareil perd lentement de sa précision. Un contrôleur de four pourrait "penser" qu'il est à la bonne température alors qu'il est en fait à 20 degrés d'écart, entraînant des lots défectueux. Un étalonnage régulier est essentiel.

Défaillance du contrôle d'atmosphère

Pour les processus nécessitant un environnement spécifique (par exemple, vide, azote, argon), toute fuite ou contamination est une défaillance du processus.

Les fuites d'air dans un four sous vide ou une atmosphère inerte provoqueront une oxydation et une décarburation, ruinant les propriétés de surface des pièces traitées.

Faire le bon choix pour votre objectif

La prévention des défaillances du traitement thermique nécessite une approche holistique qui équilibre les exigences de performance avec la réalité du processus.

- Si votre objectif principal est de maximiser les performances des pièces : Priorisez un contrôle précis de la température, du temps et de l'atmosphère, et vérifiez toujours les propriétés finales par des essais de dureté et une analyse métallurgique.

- Si votre objectif principal est de réduire les rebuts et les retouches : Mettez l'accent sur la cohérence du processus grâce à une maintenance rigoureuse de l'équipement, un étalonnage régulier des thermocouples et des procédures de chargement des pièces standardisées.

- Si votre objectif principal est de dépanner une défaillance existante : Commencez par un examen approfondi des données du processus (graphiques temps/température) et une inspection visuelle de la pièce pour des signes révélateurs comme l'emplacement des fissures ou les motifs de distorsion.

En fin de compte, l'obtention de résultats de traitement thermique cohérents et fiables découle du traitement du processus comme un système interconnecté.

Tableau récapitulatif :

| Catégorie de défaillance | Problèmes courants | Causes principales |

|---|---|---|

| Liées aux matériaux | Fissuration, Fracture, Distorsion, Gauchissement, Décarburation | Contrainte thermique, chauffage/refroidissement non uniforme, atmosphère de four inappropriée |

| Contrôle de processus | Dureté incohérente, Cœur mou, Fragilité | Température incorrecte, temps de maintien inapproprié, trempe incontrôlée |

| Liées à l'équipement | Chauffage non uniforme, Température imprécise, Oxydation de surface | Dégradation de l'élément chauffant, dérive du thermocouple, défaillance du contrôle d'atmosphère |

Obtenez des résultats de traitement thermique cohérents et de haute qualité avec KINTEK.

Éliminez les rebuts et les retouches coûteux en vous assurant que votre processus est bâti sur une base d'équipement fiable et d'un support expert. KINTEK est spécialisé dans les fours de laboratoire, les consommables et les systèmes de contrôle de température haut de gamme conçus pour la précision et la durabilité.

Notre équipe peut vous aider à :

- Sélectionner le bon four pour vos besoins spécifiques en matière de matériaux et de processus.

- Maintenir des performances optimales de l'équipement avec des pièces d'origine et un service expert.

- Dépanner les défaillances complexes et optimiser les paramètres de votre processus.

Ne laissez pas les défaillances de processus impacter vos résultats. Contactez nos experts en traitement thermique dès aujourd'hui pour une consultation et découvrez comment nous pouvons améliorer les capacités et la fiabilité de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques