À la base, la fusion industrielle est un processus fondamental en métallurgie, dans la fabrication du verre, la céramique et la transformation chimique. Cette technique implique la liquéfaction d'un matériau solide, non seulement pour changer son état, mais pour le remodeler fondamentalement, le combiner avec d'autres éléments ou modifier ses propriétés physiques intrinsèques pour une application spécifique à haute valeur ajoutée.

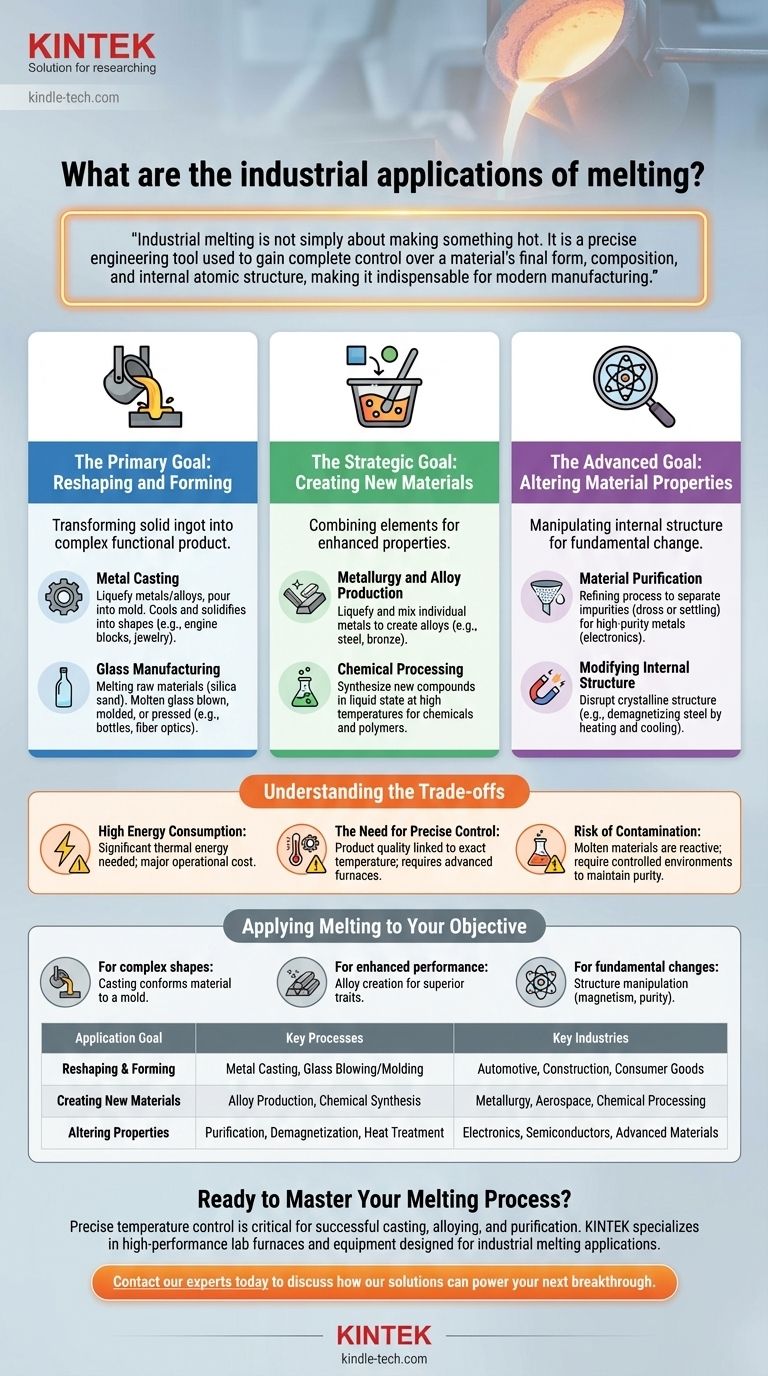

La fusion industrielle ne consiste pas simplement à chauffer quelque chose. C'est un outil d'ingénierie précis utilisé pour obtenir un contrôle total sur la forme finale, la composition et la structure atomique interne d'un matériau, ce qui la rend indispensable pour la fabrication moderne.

L'objectif principal : Remodeler et former

L'application la plus directe de la fusion est de transformer un solide, souvent de forme simple comme un lingot, en un produit complexe et fonctionnel. Ceci est réalisé en faisant couler le matériau dans une forme prédéterminée.

Coulée de métaux

La fusion est la première et la plus critique étape de la coulée des métaux. Les métaux ou alliages sont chauffés dans un four jusqu'à ce qu'ils deviennent entièrement liquides.

Ce métal en fusion est ensuite versé dans un moule ou une matrice. Lorsqu'il refroidit et se solidifie, il prend la forme du moule, créant tout, des blocs moteurs aux bijoux complexes.

Fabrication du verre

La production de presque tous les produits en verre commence par la fusion. Les matières premières, principalement le sable de silice, sont chauffées à des températures extrêmes dans un four.

Ceci crée du verre en fusion, un fluide visqueux qui peut être versé, soufflé, moulé ou pressé en formes telles que des bouteilles, des fenêtres et des fibres optiques. Le processus nécessite un contrôle précis de la température pour assurer la clarté et la résistance.

L'objectif stratégique : Créer de nouveaux matériaux

Au-delà du simple remodelage, la fusion est essentielle pour combiner différents éléments afin de créer des matériaux entièrement nouveaux avec des propriétés améliorées.

Métallurgie et production d'alliages

Les alliages sont des mélanges de métaux, ou des métaux combinés avec d'autres éléments, et ils sont presque toujours créés par fusion.

Les métaux individuels sont liquéfiés dans un four, ce qui permet de les mélanger soigneusement. C'est par ce processus que nous produisons des matériaux essentiels comme l'acier (fer et carbone), le bronze (cuivre et étain) et d'innombrables autres alliages haute performance.

Transformation chimique

Dans l'industrie chimique, la fusion est souvent une étape clé dans la synthèse de nouveaux composés. Certaines réactions ne se produisent que lorsque les réactifs sont à l'état liquide à haute température.

Cela permet la combinaison contrôlée d'éléments pour produire des produits chimiques spécialisés, des polymères ou d'autres matériaux précurseurs pour diverses industries.

L'objectif avancé : Modifier les propriétés des matériaux

L'utilisation la plus sophistiquée de la fusion est de manipuler la structure interne d'un matériau pour en changer les caractéristiques fondamentales. Cela va bien au-delà de la forme et de la composition.

Purification des matériaux

La fusion peut être utilisée comme processus d'affinage. Lorsqu'un matériau fond, les impuretés peuvent être séparées, soit en remontant à la surface sous forme de crasse, soit en se déposant au fond en raison des différences de densité.

Ceci est une étape courante dans la production de métaux de haute pureté requis pour les applications électroniques et aérospatiales.

Modification de la structure interne

Chauffer un métal jusqu'à son point de fusion perturbe sa structure atomique cristalline. Un exemple typique est la désaimantation de l'acier.

Lorsque l'acier magnétisé est chauffé, l'alignement ordonné de ses domaines magnétiques est perturbé. Lors du refroidissement, le magnétisme disparaît car la structure ne s'est pas reformée dans son état précédemment aligné.

Comprendre les compromis

Bien qu'elle soit puissante, la fusion industrielle est un processus exigeant avec des défis opérationnels importants qui doivent être gérés avec soin.

Consommation énergétique élevée

Amener les matériaux à leur point de fusion nécessite une énorme quantité d'énergie thermique. Cela fait de la fusion l'un des processus les plus gourmands en énergie dans la fabrication, représentant un coût opérationnel majeur.

Le besoin d'un contrôle précis

La qualité du produit est directement liée à la température. Si le matériau est trop chaud ou pas assez chaud, cela peut entraîner des défauts, des impuretés ou un lot raté. Des fours électriques modernes sont utilisés pour obtenir le contrôle de température précis nécessaire à des résultats constants.

Risque de contamination

À l'état fondu, de nombreux matériaux sont très réactifs et peuvent facilement absorber des impuretés de l'atmosphère environnante ou du creuset qui les contient. Cela nécessite des environnements contrôlés pour maintenir la pureté du produit final.

Appliquer la fusion à votre objectif

L'utilisation spécifique de la fusion est entièrement déterminée par le résultat souhaité pour le matériau.

- Si votre objectif principal est de créer une forme complexe : La coulée est l'application la plus directe, où la fusion permet à un matériau liquide de s'adapter parfaitement à un moule.

- Si votre objectif principal est d'améliorer les performances du matériau : La fusion est l'étape initiale essentielle pour créer des alliages, combinant des éléments pour obtenir une résistance supérieure, une résistance à la corrosion ou d'autres caractéristiques souhaitées.

- Si votre objectif principal est de modifier une caractéristique fondamentale : Des cycles de fusion et de refroidissement contrôlés peuvent être utilisés pour manipuler la structure atomique interne d'un matériau, comme éliminer le magnétisme ou affiner sa pureté.

En fin de compte, considérer la fusion comme un outil de contrôle précis des matériaux est essentiel pour tirer parti de tout son potentiel dans n'importe quel environnement industriel.

Tableau récapitulatif :

| Objectif de l'application | Processus clés | Industries clés |

|---|---|---|

| Remodelage et formage | Coulée de métaux, Soufflage/Moulage du verre | Automobile, Construction, Biens de consommation |

| Création de nouveaux matériaux | Production d'alliages, Synthèse chimique | Métallurgie, Aérospatiale, Transformation chimique |

| Modification des propriétés | Purification, Désaimantation, Traitement thermique | Électronique, Semi-conducteurs, Matériaux avancés |

Prêt à maîtriser votre processus de fusion ?

Un contrôle précis de la température est essentiel pour réussir la coulée, l'alliage et la purification. KINTEK se spécialise dans les fours de laboratoire haute performance et les équipements conçus pour les exigences rigoureuses des applications de fusion industrielle.

Nous fournissons les outils fiables dont vous avez besoin pour obtenir des résultats matériels supérieurs, améliorer la cohérence des lots et augmenter votre efficacité de fabrication.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent alimenter votre prochaine percée.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Quels sont les inconvénients de l'incinérateur à four rotatif ? Coûts élevés et complexités opérationnelles

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quels sont les avantages et les inconvénients du four rotatif ? Maximiser l'uniformité et l'efficacité du traitement thermique