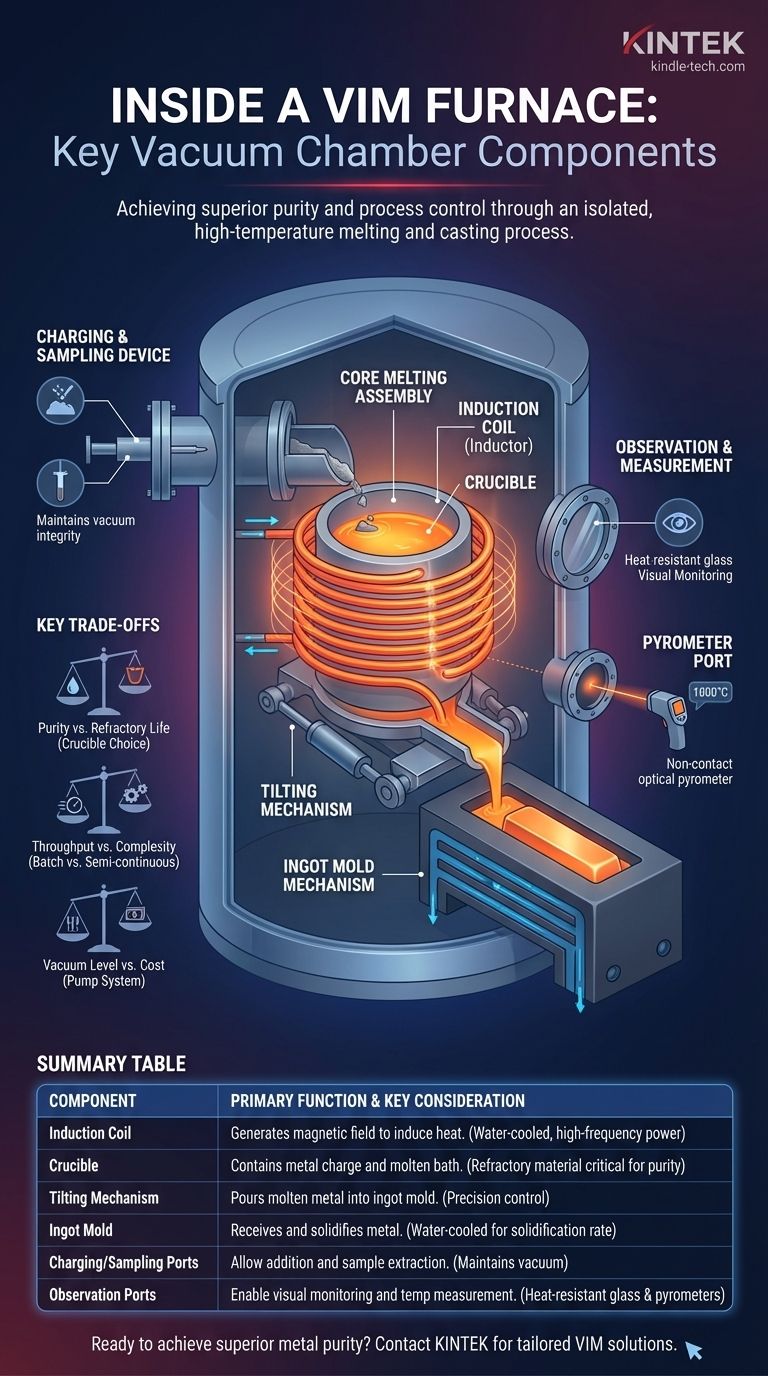

En son cœur, la chambre à vide d'un four de fusion par induction sous vide (VIM) contient l'ensemble de l'appareil de fusion et de coulée. Les principaux composants à l'intérieur de cette chambre sont la bobine d'induction, le creuset doublé de réfractaires qui contient le métal, un mécanisme d'inclinaison pour le versement, et un mécanisme de lingotière pour recevoir le métal en fusion. Ceux-ci sont complétés par des orifices et des dispositifs pour le chargement, l'échantillonnage et l'observation.

Le but d'un four VIM est d'exécuter l'ensemble du processus de fusion et de coulée à haute température dans un vide étroitement contrôlé. Les composants à l'intérieur de la chambre sont conçus pour un fonctionnement mécanique dans cet environnement, tandis que les systèmes de support critiques – pompes à vide, alimentation électrique et refroidissement – fonctionnent à l'extérieur.

L'ensemble de fusion central

Le cœur du four VIM est le four à induction lui-même, une unité autonome conçue pour faire fondre le métal de manière propre et efficace.

La bobine d'induction (Inducteur)

La bobine d'induction est le moteur du four. Un courant alternatif à haute fréquence provenant d'une alimentation externe traverse cette bobine de cuivre refroidie par eau.

Ce courant génère un champ magnétique puissant et inversé. Ce champ induit de forts courants électriques (courants de Foucault) dans la charge métallique à l'intérieur du creuset, générant rapidement de la chaleur et la faisant fondre.

Le creuset

Le creuset est le récipient qui contient la charge métallique et le bain en fusion subséquent. Il est situé à l'intérieur de la bobine d'induction mais n'est pas en contact direct avec elle.

Il doit être fabriqué à partir d'un matériau réfractaire, une céramique capable de résister à des températures extrêmes sans fondre ni réagir avec l'alliage en fusion. Le choix du réfractaire est essentiel pour prévenir la contamination et assurer la pureté du produit final.

Manipulation du métal en fusion et coulée du lingot

Une fois le métal fondu, les mécanismes internes du four prennent le relais pour manipuler le matériau et le couler sous forme solide.

Le mécanisme d'inclinaison

L'ensemble complet de la bobine et du creuset est monté sur un mécanisme d'inclinaison. Ce système hydraulique ou électromécanique permet à l'opérateur d'incliner précisément le four pour verser le métal en fusion en douceur dans la lingotière.

Le mécanisme de lingotière

Positionnée pour recevoir le métal en fusion se trouve la lingotière. C'est là que l'alliage liquide se solidifie dans sa forme finale. Ces lingotières sont souvent refroidies par eau pour aider à contrôler la vitesse de solidification, ce qui est crucial pour obtenir la structure métallurgique souhaitée.

Interaction avec le processus sous vide

Pour être un outil fonctionnel, le four nécessite des moyens permettant aux opérateurs d'observer, de contrôler et d'interagir avec le bain en fusion sans rompre le vide.

Dispositifs de chargement et d'échantillonnage

Des orifices et des mécanismes spécialisés sont intégrés à la coque du four. Un dispositif de chargement permet d'ajouter des matières premières au creuset pendant que la chambre est sous vide, souvent à l'aide d'un système de sas.

De même, un dispositif d'échantillonnage permet d'extraire une petite quantité de métal en fusion pour une analyse chimique, garantissant que le lot répond aux spécifications avant le versement.

Orifices d'observation et de mesure

La coque du four comprend des fenêtres d'observation en verre spécialisé résistant à la chaleur, permettant aux opérateurs de surveiller visuellement le processus de fusion.

La température est généralement mesurée à l'aide de pyromètres optiques sans contact visant le bain en fusion à travers un autre orifice dédié, fournissant des données critiques pour le contrôle du processus.

Comprendre les compromis

La conception et le fonctionnement d'un four VIM impliquent un équilibre entre des priorités concurrentes. Comprendre ces compromis est la clé de son utilisation efficace.

Pureté vs. Durée de vie des réfractaires

Le creuset est essentiel mais aussi une source majeure de contamination potentielle. Bien qu'il existe des réfractaires très inertes, ils peuvent être plus coûteux ou avoir une durée de vie plus courte. Le choix est toujours un équilibre entre la pureté d'alliage requise et le coût opérationnel.

Débit vs. Complexité

Les fours peuvent être intermittents (par lots) ou semi-continus. Un four intermittent est plus simple, mais toute la chambre doit être ramenée à la pression atmosphérique pour retirer le lingot et ajouter une nouvelle charge.

Une conception semi-continue utilise des sas à vide pour le chargement et le retrait des lingots, augmentant considérablement le débit mais ajoutant une complexité mécanique et un coût importants au système.

Niveau de vide vs. Coût

Atteindre un vide plus élevé (pression plus basse) permet une meilleure élimination des gaz dissous et empêche les réactions avec les éléments traces. Cependant, atteindre et maintenir un vide très élevé nécessite un système de pompe à vide plus puissant, plus complexe et plus coûteux. Le niveau de vide requis est dicté par les alliages spécifiques traités.

Faire le bon choix pour votre objectif

Chaque composant à l'intérieur de la chambre remplit un objectif distinct, et leur intégration définit la capacité du four.

- Si votre objectif principal est la pureté maximale : Vos composants critiques sont le système de vide à haute intégrité et la sélection du matériau de creuset le plus non réactif pour votre alliage spécifique.

- Si votre objectif principal est un débit élevé : Une conception semi-continue avec des mécanismes fiables et automatisés pour le chargement et le retrait des lingots est essentielle.

- Si votre objectif principal est la fusion d'alliages réactifs : Un système de vide puissant capable d'atteindre de basses pressions est non négociable, associé à des systèmes de contrôle de température et d'observation précis.

En fin de compte, chaque composant travaille de concert pour transformer le métal solide en un liquide hautement pur et précisément contrôlé dans un environnement sous vide isolé.

Tableau récapitulatif :

| Composant | Fonction principale | Considération clé |

|---|---|---|

| Bobine d'induction | Génère un champ magnétique pour induire de la chaleur dans le métal | Refroidie par eau pour gérer la puissance haute fréquence |

| Creuset | Contient la charge métallique et le bain en fusion | Le choix du matériau réfractaire est essentiel pour la pureté |

| Mécanisme d'inclinaison | Verse le métal en fusion dans la lingotière | Nécessite un contrôle hydraulique/électromécanique de précision |

| Lingotière | Reçoit et solidifie le métal en fusion | Souvent refroidie par eau pour contrôler la vitesse de solidification |

| Orifices de chargement/échantillonnage | Permettent l'ajout de matériaux et l'extraction d'échantillons sous vide | Maintient l'intégrité du vide pendant le fonctionnement |

| Orifices d'observation | Permettent la surveillance visuelle et la mesure de la température | Utilise du verre spécialisé résistant à la chaleur et des pyromètres |

Prêt à obtenir une pureté de métal et un contrôle de processus supérieurs ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours de fusion par induction sous vide adaptés à vos besoins spécifiques. Que votre objectif soit de maximiser la pureté pour les alliages réactifs ou d'augmenter le débit avec des conceptions semi-continues, notre expertise garantit que vous obtenez la bonne solution.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours VIM et nos consommables peuvent améliorer les capacités de votre laboratoire et fournir les résultats précis que vous exigez.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Comment fonctionne le chauffage par induction à haute fréquence ? Découvrez une chaleur rapide, précise et efficace

- Quelle est l'application du four de fusion ? Du moulage à la purification

- Qu'est-ce que le recuit par induction ? Débloquez un traitement thermique rapide et précis pour les métaux

- Quels métaux peuvent être fondus dans un four à induction ? Libérez la puissance pour faire fondre pratiquement n'importe quel métal

- Quelles conditions environnementales clés un four à induction sous vide offre-t-il pour la synthèse de l'oxycarbure de titane ?

- La chaleur est-elle générée dans le four à induction ? Découvrez comment il crée de la chaleur de l'intérieur

- Qu'est-ce que le métal VIM ? Atteindre une pureté supérieure pour les alliages haute performance

- Quel est le principe des fours à induction ? Découvrez un chauffage des métaux rapide, propre et efficace