En bref, le dépôt en phase vapeur est la méthode dominante pour préparer le verre des fibres optiques car il atteint un niveau de pureté du matériau et de précision structurelle impossible avec les techniques plus anciennes. Ce procédé permet la fabrication d'un verre avec une absorption optique quasi inexistante et une structure interne parfaitement adaptée, qui sont les deux exigences fondamentales pour les communications optiques haute performance modernes.

Le problème fondamental dans la fabrication des fibres optiques n'est pas simplement de créer du verre, mais de créer un milieu de transmission sans défaut. L'avantage principal du dépôt en phase vapeur réside dans son approche « ascendante » (bottom-up), construisant le verre molécule par molécule à partir de produits chimiques gazeux ultra-purs, éliminant ainsi les impuretés et les incohérences inhérentes aux méthodes traditionnelles de fusion du verre.

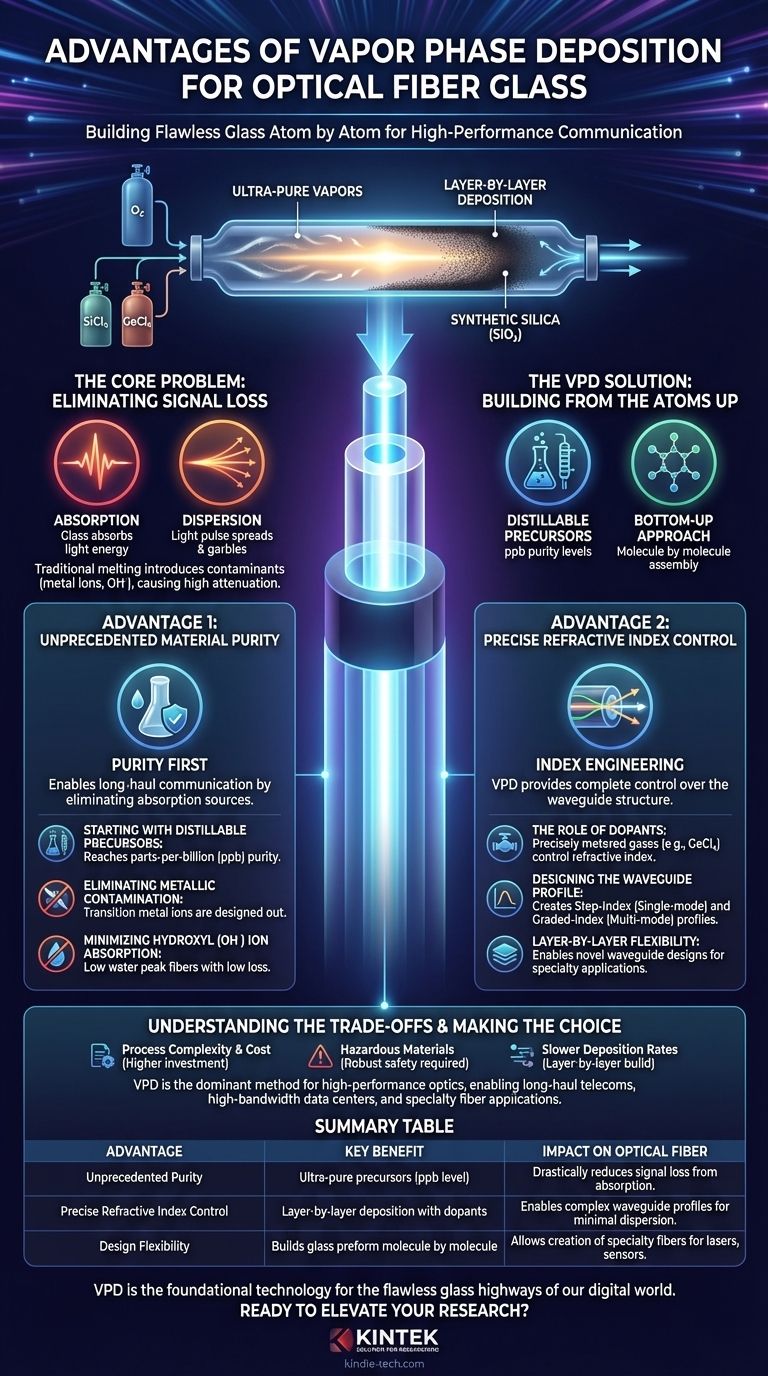

Le Problème Fondamental : Éliminer la Perte de Signal

L'objectif d'une fibre optique est de guider un signal lumineux sur de vastes distances avec une dégradation minimale. Les deux principaux ennemis de cet objectif sont l'absorption, où le matériau vitreux lui-même absorbe l'énergie lumineuse, et la dispersion, où l'impulsion lumineuse s'étale et devient brouillée.

La Limite de la Fusion Traditionnelle

Les premières méthodes impliquaient la fusion de tiges solides de verre de haute pureté dans un creuset. Bien que fonctionnelle, cette approche « descendante » (top-down) présente de sévères limitations.

Les contaminants provenant des poudres de silice brutes et des parois du creuset, en particulier les ions de métaux de transition (comme le fer et le cuivre) et les ions hydroxyle (OH⁻) de l'eau, s'introduisaient inévitablement dans le verre. Ces impuretés sont désastreuses, car elles absorbent fortement la lumière aux longueurs d'onde utilisées pour la communication, entraînant une perte de signal élevée (atténuation).

La Solution de la Phase Vapeur : Construire à Partir des Atomes

Les techniques de dépôt en phase vapeur (VPD), telles que le dépôt chimique en phase vapeur modifié (MCVD), ont fondamentalement changé le processus. Au lieu de faire fondre un solide, la VPD commence par des produits chimiques liquides très volatils comme le tétrachlorure de silicium (SiCl₄) et le tétrachlorure de germanium (GeCl₄).

Ces liquides sont chauffés en vapeur, mélangés à de l'oxygène et passés à travers un tube de silice. Une source de chaleur contrôlée provoque alors une réaction chimique, déposant de la silice synthétique ultra-pure (SiO₂) en fines couches ressemblant à de la suie à l'intérieur du tube. Cette « préforme » est ensuite effondrée et étirée pour former une fibre.

Avantage 1 : Pureté du Matériau Sans Précédent

C'est l'avantage le plus important. La capacité de créer un verre exempt de sources d'absorption optique est ce qui permet les communications longue distance.

Partir de Précurseurs Distillables

Les précurseurs liquides (SiCl₄, GeCl₄) peuvent être purifiés par distillation fractionnée à un degré étonnant, atteignant des niveaux de pureté de l'ordre de la partie par milliard (ppb). C'est des ordres de grandeur plus purs que n'importe quel matériau brut solide utilisé dans la fusion.

Élimination de la Contamination Métallique

Les ions de métaux de transition sont une cause principale d'absorption. En partant de vapeurs ultra-pures et en les déposant dans un système clos et contrôlé, ces contaminants métalliques sont effectivement exclus du processus dès le départ.

Minimisation de l'Absorption des Ions Hydroxyle (OH⁻)

L'eau, sous forme d'ions OH⁻, crée un pic d'absorption majeur dans la fenêtre de transmission de la fibre (autour de 1383 nm). L'environnement à haute température et riche en chlore de la VPD est extrêmement efficace pour éliminer ces ions d'eau, ce qui donne des fibres à « faible pic d'eau » avec une faible perte sur l'ensemble du spectre nécessaire au multiplexage par répartition en longueur d'onde (WDM) moderne.

Avantage 2 : Contrôle Précis de l'Indice de Réfraction

Les fibres optiques guident la lumière grâce à la réflexion interne totale, ce qui nécessite un cœur ayant un indice de réfraction plus élevé que le revêtement environnant. La VPD offre un contrôle total sur cette structure.

Le Rôle des Dopants

En dosant précisément le débit des gaz dopants dans le flux de vapeur, l'indice de réfraction de chaque couche déposée peut être contrôlé avec précision. Par exemple, l'ajout de tétrachlorure de germanium (GeCl₄) augmente l'indice de réfraction, tandis que l'ajout de composés à base de fluor peut le diminuer.

Conception du Profil d'Onde Guidée

Ce contrôle précis permet de créer des profils d'indice de réfraction sophistiqués. Un profil simple à indice étagé (step-index) est utilisé pour la fibre monomode, tandis qu'un profil complexe et parabolique à indice progressif (GRIN) est utilisé dans la fibre multimode pour minimiser la dispersion modale et maximiser la bande passante.

Flexibilité Couche par Couche

Étant donné que le dépôt se produit en centaines ou milliers de couches fines comme de la gaze, les ingénieurs peuvent créer des gradients extrêmement lisses et des conceptions d'guides d'ondes novatrices. Cette flexibilité est essentielle pour la fabrication de différents types de fibres, des fibres monomodes qui constituent l'épine dorsale d'Internet aux fibres spéciales utilisées dans les lasers et les capteurs.

Comprendre les Compromis

Aucune technologie n'est sans compromis. Bien que les avantages de la VPD soient immenses, il est important de comprendre ses défis.

Complexité et Coût du Processus

Les systèmes de VPD sont sophistiqués et nécessitent un contrôle précis du débit de gaz, de la température et de la pression. Cela rend l'investissement initial en capital nettement plus élevé que pour les systèmes de fusion plus simples.

Manipulation de Matériaux Dangereux

Les précurseurs chimiques utilisés, tels que le SiCl₄ et le Cl₂, sont corrosifs et toxiques. Cela nécessite des protocoles de sécurité et des infrastructures robustes pour la manipulation et le stockage, ce qui ajoute à la complexité opérationnelle.

Taux de Dépôt Plus Lents

La VPD est un processus intrinsèquement plus lent et plus délibéré que la fusion en vrac. La nécessité de construire la préforme couche par couche peut limiter le débit, bien que les techniques modernes comme le dépôt chimique en phase vapeur par plasma (PCVD) aient fait des progrès significatifs dans l'augmentation de la vitesse de dépôt.

Faire le Bon Choix pour Votre Objectif

La domination du dépôt en phase vapeur est le résultat direct de sa capacité à répondre aux exigences strictes de l'optique moderne.

- Si votre objectif principal est les télécommunications longue distance : La VPD est le seul choix viable, car sa capacité à produire des fibres monomodes avec une perte ultra-faible (<0,2 dB/km) est essentielle pour transmettre des signaux à travers les continents.

- Si votre objectif principal est les centres de données à large bande passante : Le contrôle précis des profils à indice progressif offert par la VPD est essentiel pour créer des fibres multimodes qui minimisent la distorsion du signal et supportent des débits de données massifs sur plusieurs centaines de mètres.

- Si votre objectif principal est les fibres spéciales pour lasers ou capteurs : La flexibilité de conception de la VPD est primordiale, permettant la création de structures cœur/revêtement complexes et novatrices adaptées à des applications photoniques spécifiques.

En fin de compte, le dépôt en phase vapeur est la technologie fondamentale qui transforme de simples produits chimiques bruts en autoroutes de verre sans défaut qui constituent l'épine dorsale physique de notre monde numérique.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé | Impact sur la Fibre Optique |

|---|---|---|

| Pureté Sans Précédent | Précurseurs ultra-purs (niveau ppb) par distillation | Réduit considérablement la perte de signal due à l'absorption (ex. ions métalliques, OH⁻) |

| Contrôle Précis de l'Indice de Réfraction | Dépôt couche par couche avec des gaz dopants (ex. GeCl₄) | Permet des profils d'ondes guidées complexes (indice étagé, indice progressif) pour une dispersion minimale |

| Flexibilité de Conception | Construit la préforme de verre molécule par molécule | Permet la création de fibres spéciales pour lasers, capteurs et applications à large bande passante |

Prêt à améliorer les capacités de votre laboratoire en science des matériaux et en recherche photonique ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire de haute précision et de consommables essentiels pour les processus avancés tels que le dépôt en phase vapeur. Que vous développiez des fibres optiques de nouvelle génération ou d'autres matériaux de haute pureté, notre expertise soutient votre innovation. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques de recherche et de production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application