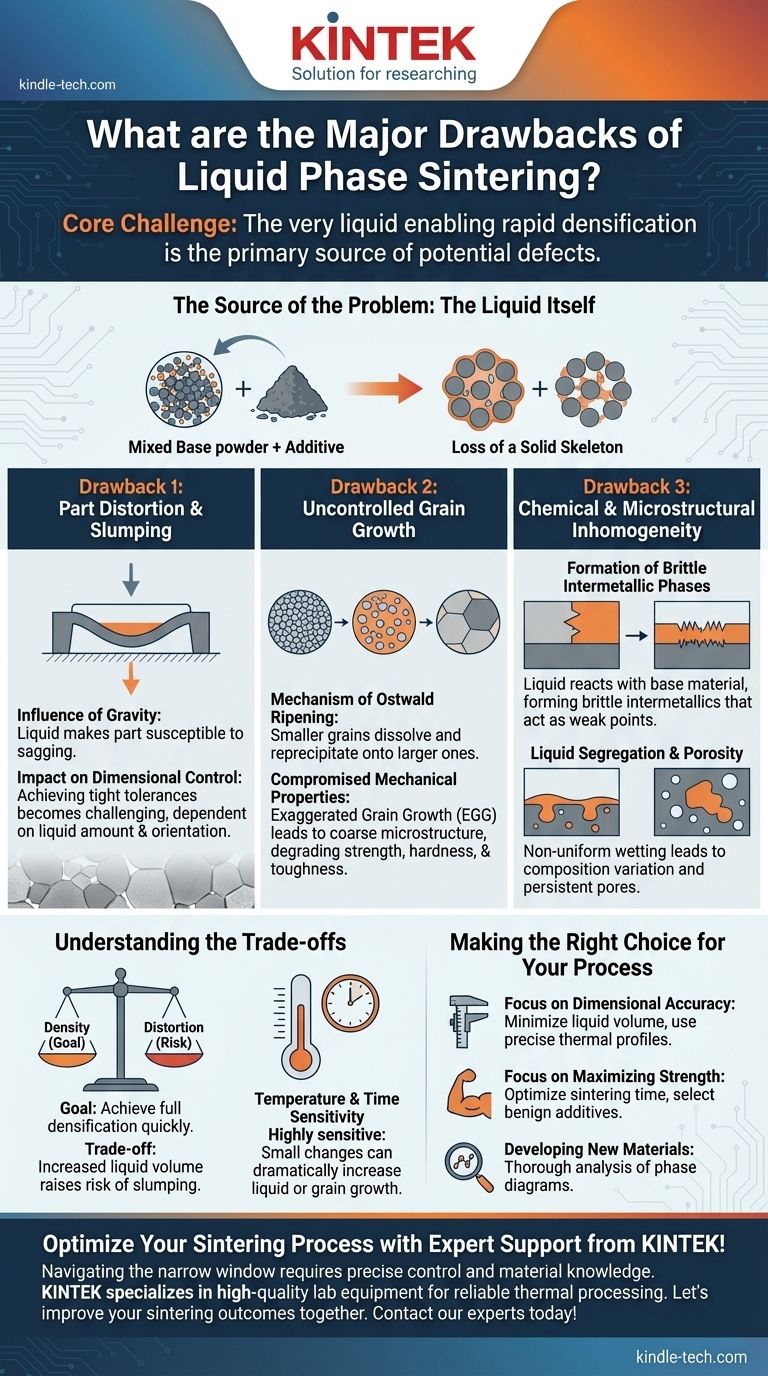

Bien que très efficace pour la densification, le processus de frittage en phase liquide introduit des risques significatifs qui ne sont pas présents dans les méthodes à l'état solide. Les principaux inconvénients sont le potentiel de distorsion ou d'affaissement des pièces, la croissance incontrôlée des grains qui dégrade les propriétés mécaniques, et les réactions chimiques qui peuvent former des phases fragiles et indésirables au sein du composant final.

Le défi principal du frittage en phase liquide est que le liquide même qui permet une densification rapide est aussi la source principale de défauts potentiels. L'utilisation réussie de ce processus dépend entièrement du contrôle précis de la quantité, de la distribution et du comportement de cette phase liquide.

La source du problème : le liquide lui-même

Pour comprendre les inconvénients, nous devons d'abord comprendre le mécanisme. Le frittage en phase liquide implique le mélange d'une poudre de base avec une petite quantité d'un additif qui a un point de fusion plus bas.

Comment fonctionne la phase liquide

Lorsqu'il est chauffé, cet additif fond avant le matériau primaire, créant un liquide qui mouille les particules solides. Ce liquide rapproche les particules par action capillaire, remplit les pores entre elles et fournit un chemin rapide pour la diffusion atomique, conduisant à une densification rapide à des températures plus basses que le frittage à l'état solide.

La perte d'un squelette solide

Le moment critique se produit lorsque le liquide se forme. La structure auparavant rigide des particules de poudre compactées est maintenant partiellement soutenue par un liquide. Cette perte d'un squelette solide et rigide est la cause profonde des principaux inconvénients.

Inconvénient 1 : Distorsion et affaissement des pièces

Le risque le plus immédiat dans le frittage en phase liquide est la perte de la forme du composant.

L'influence de la gravité

Une fois le liquide présent, la pièce est sensible aux forces gravitationnelles. Si trop de liquide se forme ou si les particules solides ne sont pas agencées pour fournir un support suffisant, le composant peut s'affaisser, se déformer ou se tordre sous son propre poids.

Impact sur le contrôle dimensionnel

Cela rend l'obtention de tolérances dimensionnelles strictes un défi significatif. La forme finale devient fortement dépendante de la quantité précise de liquide, des vitesses de chauffage et même de l'orientation de la pièce dans le four.

Inconvénient 2 : Croissance incontrôlée des grains

Le liquide fournit un chemin à grande vitesse pour le transport de matière, ce qui peut entraîner des changements rapides et parfois indésirables dans la microstructure.

Le mécanisme de maturation d'Ostwald

Ce processus, connu sous le nom de maturation d'Ostwald, provoque la croissance des grains plus grands aux dépens des grains plus petits, qui se dissolvent dans le liquide et se reprécipitent sur les plus grands.

Propriétés mécaniques compromises

Si ce processus n'est pas contrôlé, il peut conduire à une croissance exagérée des grains (CEG), où quelques grains deviennent anormalement grands. Cela crée une microstructure grossière et non uniforme qui peut gravement dégrader les propriétés mécaniques comme la résistance, la dureté et la ténacité à la rupture.

Inconvénient 3 : Inhomogénéité chimique et microstructurale

L'interaction entre l'additif liquide et le matériau de base solide est un processus chimique complexe qui peut produire des conséquences inattendues.

Formation de phases intermétalliques fragiles

Le liquide peut réagir avec les particules solides pour former de nouvelles phases chimiques, appelées intermétalliques. Ces phases sont souvent fragiles et peuvent agir comme des points faibles internes, compromettant l'intégrité de la pièce finale. Une sélection rigoureuse des matériaux basée sur les diagrammes de phases est essentielle pour éviter cela.

Ségrégation du liquide et porosité

Si le liquide ne "mouille" pas uniformément les particules solides, il peut s'accumuler dans certaines zones, un phénomène appelé ségrégation. Au refroidissement, ces accumulations se solidifient avec une composition différente du reste de la matrice. Dans d'autres zones, un mauvais mouillage peut laisser des pores persistants, contrecarrant l'objectif d'une densification complète.

Comprendre les compromis

Le succès du frittage en phase liquide exige de naviguer dans une fenêtre de traitement étroite et d'équilibrer des facteurs concurrents.

Densité vs. Distorsion

L'objectif est d'utiliser suffisamment de liquide pour obtenir une densification complète rapidement. Cependant, l'augmentation de la fraction volumique de liquide augmente également le risque d'affaissement et de distorsion. C'est le compromis central du processus.

Sensibilité à la température et au temps

Le processus est extrêmement sensible à la température et au temps. Une température légèrement plus élevée ou un temps de maintien plus long peut augmenter considérablement la quantité de liquide ou l'étendue de la croissance des grains, transformant un processus réussi en un échec.

La compatibilité des matériaux est non négociable

Le choix de l'additif formant le liquide est critique. Il doit fondre à la bonne température, mouiller efficacement les particules solides et, surtout, ne pas former de phases fragiles en réagissant avec le matériau de base.

Faire le bon choix pour votre processus

Vous devez évaluer ces inconvénients dans le contexte de votre matériau spécifique et de vos exigences de performance.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez la minimisation de la fraction volumique de liquide et la mise en œuvre de profils thermiques précis et reproductibles pour éviter l'affaissement.

- Si votre objectif principal est de maximiser la résistance mécanique : Concentrez-vous sur la prévention de la croissance exagérée des grains en optimisant le temps de frittage et en sélectionnant soigneusement des additifs connus pour avoir des interactions bénignes avec le matériau de base.

- Si vous développez un nouveau système de matériaux : Votre première étape doit être une analyse approfondie des diagrammes de phases pertinents pour prédire et éviter la formation de composés intermétalliques fragiles.

En comprenant ces inconvénients potentiels, vous pouvez contrôler stratégiquement la phase liquide pour exploiter ses avantages tout en atténuant ses risques inhérents.

Tableau récapitulatif :

| Inconvénient | Cause principale | Impact clé |

|---|---|---|

| Distorsion/Affaissement des pièces | Perte du squelette solide rigide due à la formation de liquide | Mauvais contrôle dimensionnel et tolérances |

| Croissance incontrôlée des grains | Maturation d'Ostwald facilitée par la phase liquide | Dégradation de la résistance, de la dureté et de la ténacité |

| Inhomogénéité chimique | Réaction entre l'additif liquide et le matériau de base | Formation de phases intermétalliques fragiles |

Optimisez votre processus de frittage avec le soutien expert de KINTEK !

Le frittage en phase liquide est une technique puissante mais complexe. Naviguer dans la fenêtre de traitement étroite entre l'obtention d'une densification complète et l'évitement de défauts comme l'affaissement ou la croissance des grains nécessite un contrôle précis et une connaissance approfondie des matériaux. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires à un traitement thermique fiable. Notre expertise peut vous aider à sélectionner les bons matériaux et à affiner vos paramètres pour atténuer ces risques et obtenir des résultats cohérents et performants.

Améliorons ensemble vos résultats de frittage. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Quel est le processus de frittage par plasma étincelle (SPS) ? Un guide de densification rapide à basse température

- Qu'est-ce que la technique de frittage par plasma ? Obtenez une fabrication de matériaux rapide et à haute densité

- Quels sont les avantages du SPS ? Atteindre une densité et des performances matérielles supérieures