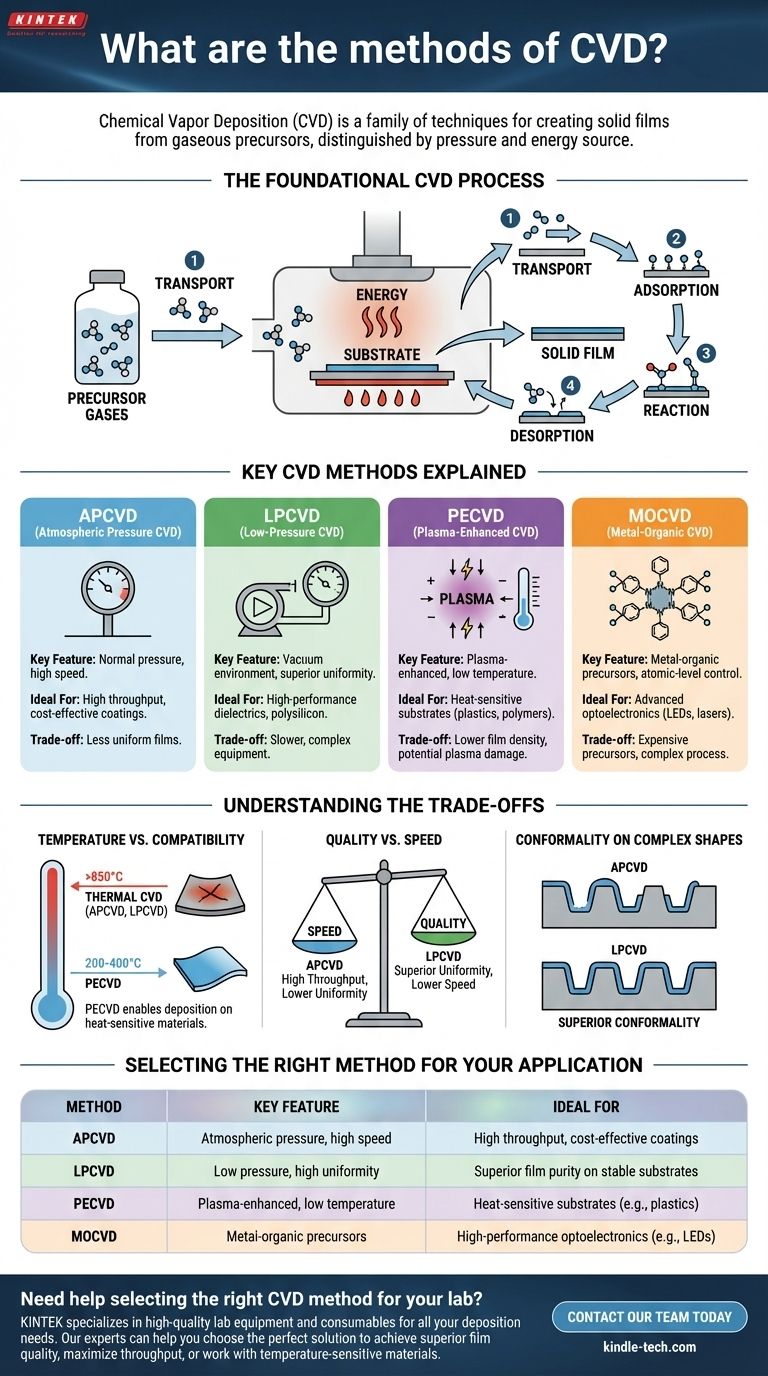

À la base, le dépôt chimique en phase vapeur (CVD) n'est pas un processus unique, mais une famille de techniques. Les principales méthodes se distinguent par leur pression de fonctionnement et le type d'énergie utilisé pour initier la réaction chimique. Les variations clés comprennent le CVD à pression atmosphérique (APCVD), le CVD à basse pression (LPCVD) et le CVD assisté par plasma (PECVD), chacun étant adapté à différentes propriétés de matériaux et contraintes de substrat.

Le choix d'une méthode CVD spécifique est un compromis stratégique. Vous devez équilibrer le besoin de vitesse de dépôt, la qualité et l'uniformité du film, et la sensibilité à la température de votre substrat. Comprendre ces compromis est la clé pour sélectionner le bon outil pour votre objectif d'ingénierie spécifique.

Le processus CVD fondamental

Avant de comparer les méthodes, il est crucial de comprendre les étapes universelles qui définissent tous les processus CVD. Chaque technique implique une séquence d'événements pour construire un film solide à partir de précurseurs gazeux.

Du gaz au film solide

Un processus CVD commence par l'introduction de gaz précurseurs dans une chambre de réaction contenant l'objet à revêtir, connu sous le nom de substrat.

De l'énergie, généralement de la chaleur, est appliquée au système. Cette énergie entraîne une réaction chimique, provoquant la décomposition des gaz précurseurs et le dépôt d'un film solide mince sur la surface du substrat chauffé.

Les étapes clés du dépôt

Le processus peut être décomposé en étapes discrètes :

- Transport : Les gaz précurseurs sont transportés dans la zone de réaction.

- Adsorption : Les molécules de gaz se fixent à la surface du substrat.

- Réaction : Des réactions chimiques se produisent à la surface, décomposant les précurseurs et formant le film solide désiré.

- Désorption : Les sous-produits gazeux de la réaction se détachent de la surface et sont évacués de la chambre.

Principales méthodes CVD expliquées

Les différentes méthodes CVD sont essentiellement des façons différentes de contrôler l'environnement dans lequel ces étapes fondamentales se produisent. Chaque méthode optimise un résultat différent.

CVD à pression atmosphérique (APCVD)

L'APCVD est réalisé à pression atmosphérique normale. Comme il ne nécessite pas de systèmes de vide coûteux, l'équipement est plus simple et le processus est plus rapide.

Ceci en fait un choix rentable pour les applications où un débit élevé est critique et où une uniformité de film parfaite n'est pas la principale préoccupation.

CVD à basse pression (LPCVD)

Le LPCVD fonctionne sous vide, à des pressions considérablement réduites. Cette réduction de pression augmente le libre parcours moyen des molécules de gaz, ce qui signifie qu'elles peuvent voyager plus loin avant de entrer en collision.

Le résultat est un film très uniforme et pur qui peut revêtir de manière conforme même des structures tridimensionnelles complexes. C'est une méthode de travail essentielle dans l'industrie des semi-conducteurs pour produire des couches diélectriques et de polysilicium de haute qualité.

CVD assisté par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé) dans la chambre. Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs, au lieu de dépendre uniquement d'une chaleur élevée.

L'avantage principal est une température de dépôt considérablement plus basse (par exemple, 200-400°C au lieu de 850°C et plus). Cela rend le PECVD essentiel pour déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques ou les plaquettes de semi-conducteurs entièrement traitées.

CVD organométallique (MOCVD)

Le MOCVD est un sous-type de CVD caractérisé par son utilisation de précurseurs organométalliques. Ces molécules complexes sont idéales pour déposer des films semi-conducteurs composés cristallins de haute pureté.

Cette méthode offre un contrôle précis de la composition et de l'épaisseur du film, ce qui en fait la technologie dominante pour la fabrication d'optoélectronique haute performance comme les LED, les diodes laser et les cellules solaires à haut rendement.

Comprendre les compromis

Le choix d'une méthode CVD nécessite d'équilibrer des facteurs concurrents. La « meilleure » méthode dépend entièrement des contraintes de l'application et des résultats souhaités.

Température par rapport à la compatibilité du substrat

Le CVD thermique traditionnel (APCVD, LPCVD) nécessite des températures très élevées (souvent supérieures à 850°C), ce qui peut endommager ou déformer de nombreux matériaux. C'est la contrainte la plus importante pour le CVD thermique.

Des méthodes comme le PECVD résolvent directement ce problème en utilisant l'énergie du plasma au lieu de l'énergie thermique, permettant le dépôt sur une gamme beaucoup plus large de matériaux sensibles à la chaleur.

Qualité par rapport à la vitesse

Il existe souvent un compromis direct entre la vitesse de dépôt et la qualité du film. L'APCVD est rapide et peu coûteux mais produit des films moins uniformes.

Le LPCVD, en revanche, est plus lent et nécessite un équipement sous vide, mais il produit une pureté et une uniformité exceptionnelles, ce qui est non négociable pour la microélectronique haute performance.

Conformité sur les formes complexes

La conformité est la capacité d'un film à recouvrir toutes les surfaces d'un objet texturé avec une épaisseur uniforme.

En raison de la diffusion accrue des gaz à basse pression, le LPCVD offre une conformité supérieure par rapport à l'APCVD, ce qui en fait le choix préféré pour le revêtement de tranchées profondes ou de topographies complexes en microfabrication.

Sélectionner la bonne méthode pour votre application

Votre choix doit être guidé par vos objectifs techniques et commerciaux principaux.

- Si votre objectif principal est un débit élevé et un faible coût : L'APCVD est souvent suffisant pour les revêtements protecteurs ou les films simples où la qualité parfaite est secondaire.

- Si votre objectif principal est une pureté et une uniformité de film supérieures sur des substrats stables : Le LPCVD est la norme de l'industrie pour les diélectriques haute performance et le polysilicium en microélectronique.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la température : Le PECVD est le choix clair et souvent le seul, permettant le revêtement sur des polymères, des plastiques ou des dispositifs achevés.

- Si votre objectif principal est de fabriquer de l'optoélectronique avancée (par exemple, des LED) : Le MOCVD fournit le contrôle au niveau atomique de la composition requis pour ces applications exigeantes.

En faisant correspondre les capacités de chaque méthode à votre objectif spécifique, vous pouvez tirer parti du dépôt chimique en phase vapeur pour concevoir avec précision des matériaux pour presque tous les usages.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| APCVD | Pression atmosphérique, haute vitesse | Revêtements à haut débit et rentables |

| LPCVD | Basse pression, haute uniformité | Pureté de film supérieure sur substrats stables |

| PECVD | Assisté par plasma, basse température | Substrats sensibles à la chaleur (ex. : plastiques) |

| MOCVD | Précurseurs organométalliques | Optoélectronique haute performance (ex. : LED) |

Besoin d'aide pour sélectionner la bonne méthode CVD pour l'application spécifique de votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt. Nos experts peuvent vous aider à choisir la solution parfaite pour obtenir une qualité de film supérieure, maximiser le débit ou travailler avec des matériaux sensibles à la température.

Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment sont fabriqués les films minces ? Un guide des méthodes de dépôt chimique et physique

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Quel équipement est utilisé pour cultiver des diamants en laboratoire ? Explication des systèmes de croissance des diamants HPHT et CVD

- Comment fonctionne une machine CVD ? Un guide pour construire des films minces supérieurs à partir de gaz

- Comment réalise-t-on le revêtement CVD ? Un guide étape par étape pour une ingénierie de surface supérieure

- Quelles sont les conditions nécessaires pour fabriquer des diamants artificiels ? Un guide des méthodes HPHT et CVD

- Comment une chambre de réaction à vide poussé contribue-t-elle à la préparation de revêtements diamantés par CVD ? Libérez une dureté extrême

- Quelle est la différence entre le magnétron sputtering et le sputtering DC ? Augmentez votre taux et votre qualité de dépôt de couches minces