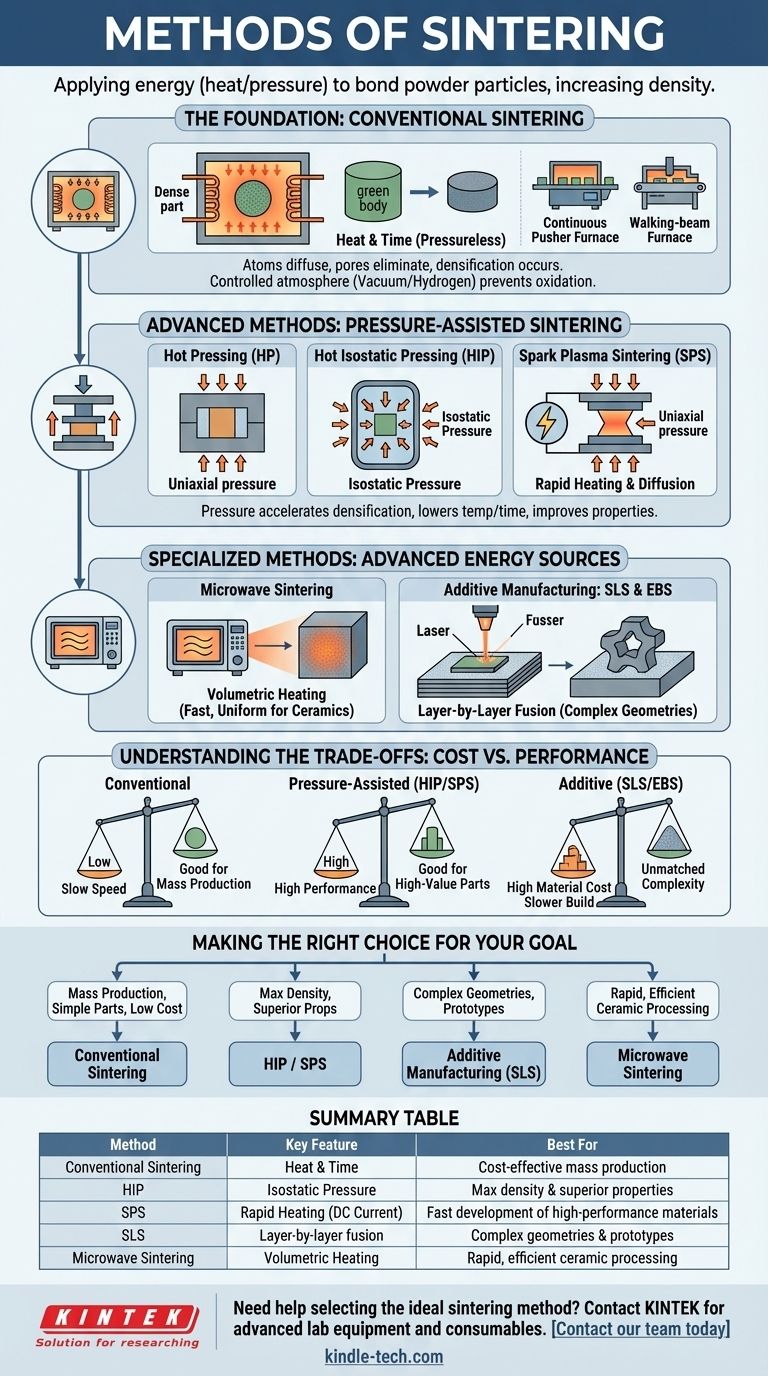

Les principales méthodes de frittage impliquent l'application d'énergie, généralement de la chaleur, à un compact de poudre pour lier ses particules et augmenter sa densité. Ces méthodes peuvent être largement classées en frittage conventionnel à l'état solide, en techniques assistées par pression telles que le pressage isostatique à chaud (HIP) et le frittage par plasma étincelle (SPS), et en méthodes avancées utilisant des faisceaux d'énergie dans la fabrication additive, telles que le frittage sélectif par laser (SLS). Le choix de la méthode dépend entièrement du matériau, des propriétés finales souhaitées et des contraintes de production telles que le coût et la vitesse.

Choisir une méthode de frittage ne consiste pas à trouver la seule technique « meilleure », mais à sélectionner le bon outil pour le travail. La décision est un compromis calculé entre la densité souhaitée, la vitesse de traitement, les contraintes matérielles et le coût global.

La base : le frittage conventionnel

Le frittage conventionnel, également appelé frittage à l'état solide ou sans pression, est la méthode la plus traditionnelle et la plus utilisée. Il constitue la base par rapport à laquelle les autres techniques sont comparées.

Le principe fondamental : chaleur et temps

Ce processus consiste à chauffer une pièce en poudre compactée, souvent appelée « corps vert », à une température inférieure à son point de fusion.

À cette température élevée, les atomes diffusent à travers les limites des particules, provoquant leur fusion et l'élimination progressive des espaces poreux entre elles. Ce processus, connu sous le nom de densification, augmente la résistance et la densité de la pièce.

Contrôler l'atmosphère du four

L'atmosphère à l'intérieur du four est essentielle. Un environnement contrôlé empêche les réactions chimiques indésirables, telles que l'oxydation, qui pourraient compromettre les propriétés du matériau.

Les approches courantes comprennent le frittage sous vide, qui élimine les gaz réactifs, ou l'utilisation d'un gaz protecteur comme l'hydrogène, en particulier pour les matériaux tels que les carbures cémentés.

Types de fours courants

Pour la production à l'échelle industrielle, des fours continus sont souvent utilisés. Les fours à poussoir déplacent les pièces sur une série de plaques à travers les zones de chauffage.

Les fours à poutres mobiles utilisent un mécanisme plus complexe pour soulever et faire « marcher » les pièces à travers le four, offrant un contrôle précis du processus.

Méthodes avancées : frittage assisté par pression

Pour améliorer la densification et réduire le temps de traitement, une pression externe peut être appliquée simultanément à la chaleur. C'est la base de toutes les méthodes de frittage assisté par pression.

Pourquoi ajouter de la pression ?

L'application de pression accélère considérablement le processus de densification. Elle permet de fritter à des températures plus basses et pendant des durées plus courtes, ce qui aide à prévenir la croissance indésirable des grains et donne des pièces aux propriétés mécaniques supérieures.

Pressage à chaud (HP)

Le pressage à chaud implique l'application d'une pression uniaxiale — pression provenant d'une seule direction — sur la poudre dans une matrice pendant qu'elle est chauffée. Ceci est efficace pour produire des formes simples avec une densité élevée.

Pressage isostatique à chaud (HIP)

Le HIP place la pièce dans une enceinte à haute pression et applique une pression isostatique — pression égale de toutes les directions — à l'aide d'un gaz inerte. Cette méthode est excellente pour éliminer toute porosité interne restante et créer des pièces avec une densité théorique proche de 100 %.

Frittage par plasma étincelle (SPS)

Le SPS est une technique plus avancée qui utilise un courant continu pulsé pour chauffer rapidement le compact de poudre tout en appliquant simultanément une pression uniaxiale. Le plasma généré entre les particules améliore la diffusion, permettant des cycles de frittage extrêmement rapides, souvent en quelques minutes seulement.

Méthodes spécialisées : sources d'énergie avancées

Au-delà du chauffage et de la pression conventionnels, des méthodes spécialisées utilisent des sources d'énergie focalisées pour obtenir des résultats uniques, en particulier dans le domaine de la fabrication additive.

Frittage par micro-ondes

Cette méthode utilise le rayonnement micro-ondes pour chauffer le matériau. Contrairement à un four conventionnel qui chauffe de l'extérieur vers l'intérieur, les micro-ondes peuvent générer de la chaleur volumétriquement à travers toute la pièce. Cela conduit à un chauffage plus uniforme et à un traitement beaucoup plus rapide et plus économe en énergie pour les matériaux appropriés comme de nombreuses céramiques.

Fabrication additive : SLS et EBS

Le frittage sélectif par laser (SLS) et le frittage par faisceau d'électrons (EBS) sont des technologies fondamentales de la fabrication additive (impression 3D).

Ces processus utilisent un faisceau à haute énergie (un laser ou un faisceau d'électrons) pour fusionner sélectivement des régions d'un lit de poudre, construisant un objet solide couche par couche. Cela permet la création de géométries incroyablement complexes impossibles à produire avec des méthodes traditionnelles.

Comprendre les compromis : coût vs performance

Chaque méthode de frittage présente un ensemble distinct d'avantages et de limites. Comprendre ces compromis est crucial pour prendre une décision éclairée.

Frittage conventionnel : économique mais lent

Cette méthode est le cheval de bataille pour la production en grand volume de pièces moins critiques en raison de son coût d'équipement relativement faible et de sa capacité d'adaptation. Cependant, elle est lente, énergivore et peut ne pas atteindre la densité la plus élevée possible.

Méthodes assistées par pression : haute performance, coût élevé

Les techniques telles que le HIP et le SPS offrent une densité et des propriétés mécaniques supérieures. Cette performance a un prix : des équipements hautement spécialisés et coûteux et généralement un débit de production plus faible, ce qui les rend idéaux pour les applications de grande valeur dans l'aérospatiale, le médical et la défense.

Méthodes additives (SLS/EBS) : complexité inégalée, usage spécialisé

Le SLS et les techniques similaires offrent une liberté de conception inégalée pour créer des prototypes et des pièces personnalisées complexes. Le compromis est un coût de matériau élevé, des temps de construction plus longs par pièce et une concentration sur la complexité géométrique plutôt que sur la production de masse.

Faire le bon choix pour votre objectif

Votre choix doit être guidé par votre objectif final. Après avoir défini les propriétés matérielles, la géométrie et le volume de production requis, vous pouvez sélectionner la méthode la plus appropriée.

- Si votre objectif principal est la production en série de pièces simples à faible coût : le frittage conventionnel à l'état solide est le choix le plus logique.

- Si votre objectif principal est d'atteindre une densité maximale et des propriétés mécaniques supérieures : les méthodes assistées par pression comme le HIP pour la densification finale ou le SPS pour le développement rapide sont les meilleures options.

- Si votre objectif principal est de créer des géométries complexes uniques ou des prototypes : les techniques de fabrication additive telles que le frittage sélectif par laser (SLS) sont la seule voie viable.

- Si votre objectif principal est un traitement rapide et économe en énergie de céramiques spécifiques : le frittage par micro-ondes offre un avantage convaincant par rapport aux méthodes conventionnelles.

En fin de compte, la stratégie de frittage la plus efficace aligne directement la méthode choisie sur les exigences spécifiques du matériau et de son application finale.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Frittage conventionnel | Chaleur et temps (sans pression) | Production en série économique de pièces simples |

| Pressage isostatique à chaud (HIP) | Pression isostatique (toutes directions) | Densité maximale et propriétés mécaniques supérieures |

| Frittage par plasma étincelle (SPS) | Chauffage rapide avec courant continu pulsé | Développement rapide de matériaux haute performance |

| Frittage sélectif par laser (SLS) | Fusion couche par couche avec un laser | Géométries complexes et prototypes (Fabrication additive) |

| Frittage par micro-ondes | Chauffage volumétrique | Traitement rapide et économe en énergie des céramiques |

Besoin d'aide pour sélectionner la méthode de frittage idéale pour les matériaux de votre laboratoire ?

La bonne technique de frittage est essentielle pour obtenir la densité, les propriétés et la rentabilité souhaitées dans votre recherche ou votre production. KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour répondre à vos besoins spécifiques en matière de frittage, que vous travailliez avec des céramiques, des métaux ou des composites complexes.

Laissez nos experts vous guider vers la solution optimale. Contactez notre équipe dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer vos processus de frittage.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelles conditions de traitement critiques sont fournies par un four de frittage à pressage à chaud sous vide ? Atteindre une densité de 98 % et plus.

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la haute densification des alliages Al-30%Sc ?

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6