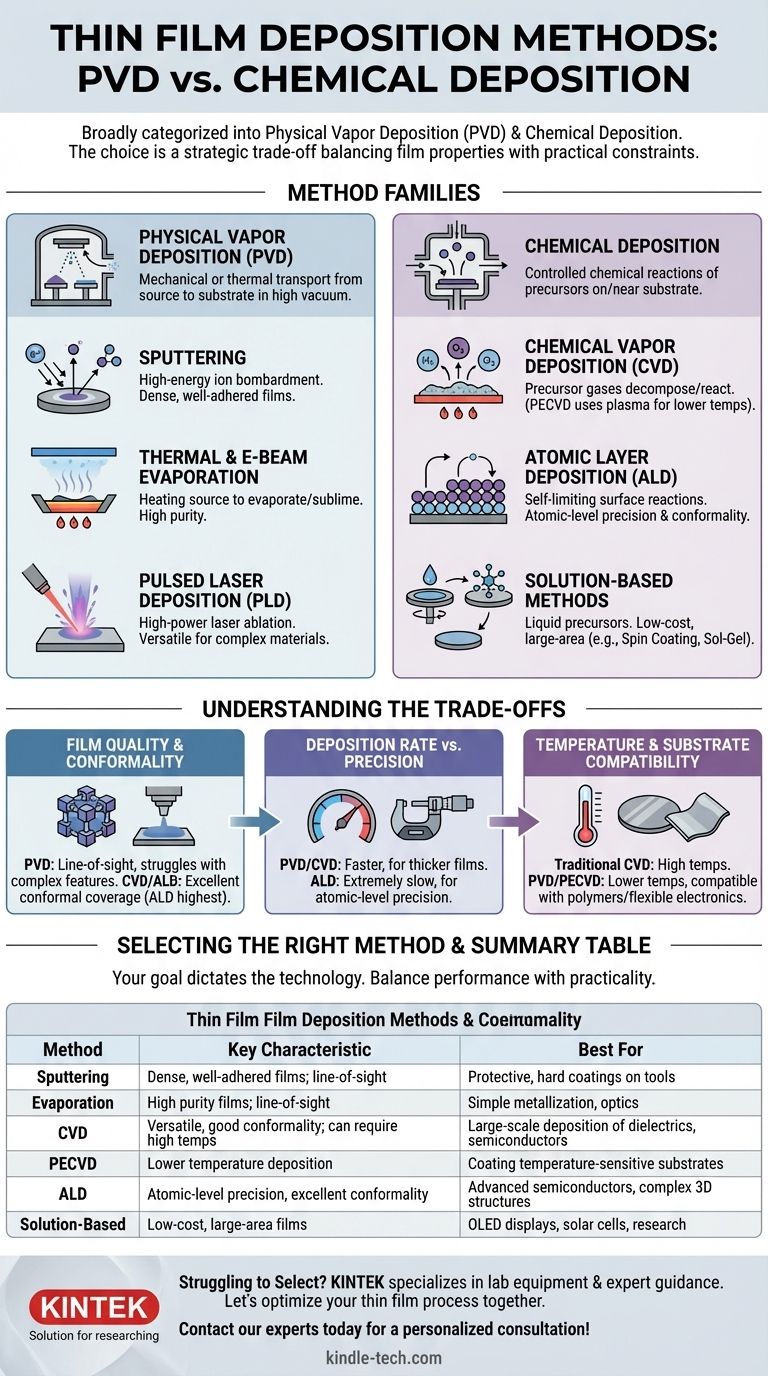

Les principales méthodes de dépôt de couches minces sont largement classées en deux familles : le dépôt physique en phase vapeur (PVD) et le dépôt chimique. Dans le PVD, un matériau source est physiquement transféré — par évaporation ou pulvérisation cathodique — sur un substrat sous vide. En revanche, les méthodes chimiques utilisent des réactions chimiques, souvent à partir de gaz précurseurs ou de solutions, pour faire croître ou former un film sur la surface du substrat. Des techniques plus avancées comme le dépôt par couche atomique (ALD) affinent l'approche chimique pour construire des films avec une précision d'une seule couche atomique.

Le choix entre les méthodes de dépôt ne consiste pas à trouver la seule technique « meilleure », mais à faire un compromis stratégique. Votre décision doit équilibrer les propriétés de film requises — telles que la pureté, la densité et l'uniformité — par rapport aux contraintes pratiques telles que la vitesse de dépôt, la sensibilité à la température du substrat et le coût global.

Méthodes de dépôt physique : transfert de matière atome par atome

Les techniques de dépôt physique impliquent le transport mécanique ou thermique de matière d'une source vers un substrat. Ces processus sont presque toujours réalisés dans un environnement sous vide poussé pour garantir la pureté du film résultant.

Pulvérisation cathodique (Sputtering)

La pulvérisation cathodique est un processus où une cible solide du matériau souhaité est bombardée par des ions de haute énergie, généralement issus d'un plasma comme l'argon. Cette collision énergétique « arrache » physiquement des atomes de la cible, qui voyagent ensuite à travers la chambre à vide et se déposent sur le substrat, formant une couche mince. Elle est réputée pour produire des films denses et bien adhérents.

Évaporation thermique et par faisceau d'électrons

Cette méthode consiste à chauffer un matériau source sous vide poussé jusqu'à ce qu'il s'évapore (pour les liquides) ou se sublime (pour les solides). La vapeur résultante traverse la chambre et se condense sur un substrat plus froid. Le chauffage peut être effectué en faisant passer un courant à travers un creuset résistif contenant le matériau (évaporation thermique) ou en utilisant un faisceau d'électrons focalisé de haute énergie (évaporation par faisceau d'électrons).

Dépôt par laser pulsé (PLD)

Dans le PLD, un laser pulsé de haute puissance est focalisé sur une cible à l'intérieur d'une chambre à vide. L'énergie intense ablate la surface de la cible, créant un panache de plasma qui s'étend et se dépose sur le substrat. Cette technique est très polyvalente pour les matériaux complexes.

Méthodes de dépôt chimique : construction de films à partir de réactions

Les méthodes chimiques reposent sur des réactions chimiques contrôlées pour créer la couche mince. Les matériaux sources, appelés précurseurs, sont introduits et réagissent sur ou près de la surface du substrat.

Dépôt chimique en phase vapeur (CVD)

Le CVD est une technique de base où des gaz précurseurs sont introduits dans une chambre de réaction. Ces gaz se décomposent ou réagissent sur un substrat chauffé pour former le film solide souhaité. Une variante courante, le dépôt chimique en phase vapeur assisté par plasma (PECVD), utilise un plasma pour énergiser les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses.

Dépôt par couche atomique (ALD)

L'ALD est une forme spécialisée de CVD qui construit des films une couche atomique à la fois. Elle utilise une séquence de réactions chimiques auto-limitantes, où les gaz précurseurs sont pulsés dans la chambre un par un. Ce processus offre un contrôle inégalé sur l'épaisseur du film et produit des films exceptionnellement uniformes et conformes, même sur des structures 3D très complexes.

Méthodes basées sur des solutions (Sol-Gel, Revêtement par centrifugation)

Ces méthodes impliquent l'application d'un précurseur liquide sur un substrat. Dans le revêtement par centrifugation (spin coating), le substrat est mis en rotation à grande vitesse pour étaler le liquide en une couche mince et uniforme. Dans le processus sol-gel, une solution chimique (le « sol ») passe à une phase gélatineuse sur le substrat. Les deux nécessitent généralement une étape de chauffage ultérieure pour éliminer les solvants et solidifier le film final.

Comprendre les compromis

Choisir la bonne méthode nécessite de comprendre ses avantages et limites inhérents. La décision se résume presque toujours à équilibrer la performance et la praticité.

Qualité du film et conformité

Les techniques PVD sont à visée directe (line-of-sight), ce qui signifie qu'elles ont du mal à revêtir les côtés et les fonds des caractéristiques complexes. En revanche, le CVD et surtout l'ALD ne dépendent pas de la ligne de visée et offrent une excellente couverture conforme, essentielle pour la microélectronique moderne. L'ALD offre la conformité et la pureté les plus élevées possibles.

Vitesse de dépôt par rapport à la précision

Il existe un compromis direct entre la vitesse et le contrôle. Les processus PVD et CVD peuvent déposer du matériau relativement rapidement, ce qui les rend adaptés aux films plus épais, tels que les revêtements d'outils protecteurs. L'ALD est extrêmement lent en comparaison, mais sa précision au niveau atomique est non négociable pour la fabrication des dispositifs semi-conducteurs les plus avancés.

Température et compatibilité avec le substrat

Le CVD traditionnel nécessite souvent des températures très élevées pour entraîner les réactions chimiques nécessaires, ce qui peut endommager les substrats sensibles. Les méthodes PVD comme la pulvérisation cathodique et les techniques comme le PECVD peuvent fonctionner à des températures beaucoup plus basses, élargissant la gamme des matériaux compatibles, y compris les polymères et l'électronique flexible.

Sélectionner la bonne méthode pour votre application

Votre objectif dicte la technologie optimale. Utilisez les directives suivantes pour affiner votre choix :

- Si votre objectif principal est les revêtements durs et protecteurs sur des outils (par exemple, Ti-Al-N) : Les méthodes PVD comme la pulvérisation cathodique sont la norme de l'industrie pour leur densité de film élevée et leur forte adhérence.

- Si votre objectif principal est des films uniformes et conformes pour les semi-conducteurs avancés : L'ALD est le choix définitif pour sa précision inégalée et sa capacité à revêtir des topographies complexes.

- Si votre objectif principal est le dépôt d'une large gamme de matériaux, y compris les diélectriques, à grande échelle : Le CVD offre une excellente polyvalence et un débit élevé pour les applications ne nécessitant pas une précision au niveau atomique.

- Si votre objectif principal est des films à faible coût et de grande surface pour des applications telles que les écrans OLED ou les cellules solaires : Les méthodes basées sur des solutions comme le revêtement par centrifugation ou la pyrolyse par pulvérisation peuvent être très efficaces et évolutives.

En fin de compte, la technique de dépôt idéale est une fonction directe du matériau, des propriétés de film requises et du substrat sous-jacent, transformant un choix complexe en une décision d'ingénierie claire.

Tableau récapitulatif :

| Méthode | Catégorie | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Pulvérisation cathodique | Dépôt physique en phase vapeur (PVD) | Films denses et bien adhérents ; visée directe | Revêtements protecteurs et durs sur outils |

| Évaporation | Dépôt physique en phase vapeur (PVD) | Films de haute pureté ; visée directe | Métallisation simple, optique |

| CVD | Dépôt chimique | Polyvalent, bonne conformité ; peut nécessiter des températures élevées | Dépôt à grande échelle de diélectriques, semi-conducteurs |

| PECVD | Dépôt chimique | Dépôt à plus basse température | Revêtement de substrats sensibles à la température |

| ALD | Dépôt chimique | Précision au niveau atomique, excellente conformité | Semi-conducteurs avancés, structures 3D complexes |

| Revêtement par centrifugation / Sol-Gel | Basé sur des solutions | Films à faible coût et de grande surface | Écrans OLED, cellules solaires, recherche |

Vous avez du mal à choisir la bonne méthode de dépôt pour les besoins de votre laboratoire ?

Choisir entre PVD, CVD et ALD est une décision critique qui a un impact sur la qualité de votre recherche, votre débit et votre budget. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts.

Nous pouvons vous aider à naviguer dans les compromis pour identifier la technique parfaite pour votre application spécifique, que vous ayez besoin de la précision au niveau atomique de l'ALD pour la recherche sur les semi-conducteurs ou des revêtements robustes et de haute densité issus du PVD pour la science des matériaux.

Optimisons ensemble votre processus de couche mince.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température