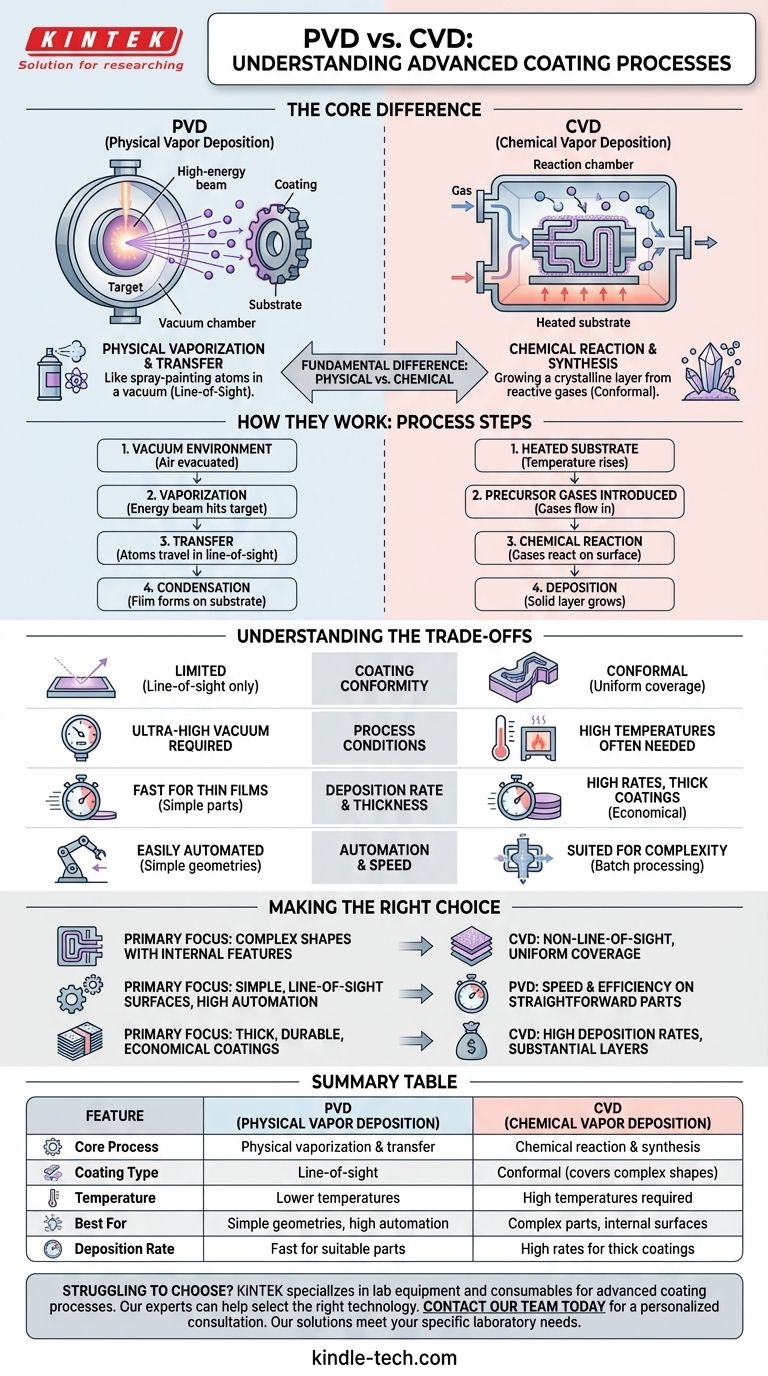

La différence fondamentale est que le dépôt physique en phase vapeur (PVD) est un processus physique qui vaporise et dépose un matériau existant sur une surface, tandis que le dépôt chimique en phase vapeur (CVD) est un processus chimique qui utilise des réactions en phase gazeuse pour créer un nouveau matériau directement sur la surface. Les deux sont des techniques avancées utilisées pour appliquer des revêtements très minces et performants sur des outils, des moules et d'autres composants.

La façon la plus simple de comprendre la distinction est que le PVD est comme une peinture au pistolet avec des atomes sous vide, tandis que le CVD est comme la croissance d'une couche cristalline sur une surface à partir d'un gaz réactif. Cette différence fondamentale détermine quel processus convient à une application donnée.

Comment fonctionne le dépôt physique en phase vapeur (PVD)

Le PVD englobe un ensemble de méthodes de dépôt sous vide utilisées pour produire des films minces et des revêtements. Le processus est fondamentalement un transfert physique de matière d'une source vers un substrat.

Le principe fondamental : Vaporisation et condensation

Au fond, le PVD prend un matériau source solide ou liquide (la "cible") et le transforme en vapeur. Cette vapeur traverse ensuite un vide et se condense sur la pièce que vous souhaitez revêtir (le "substrat").

Les étapes de base du processus

- Un substrat est placé dans une chambre à vide, et l'air est évacué pour créer un environnement de vide poussé.

- Une source d'énergie élevée, telle qu'une alimentation haute tension ou un faisceau focalisé, est dirigée vers le matériau cible.

- Cette énergie vaporise les atomes de la cible, qui se déplacent ensuite en ligne droite à travers la chambre à vide.

- Les atomes vaporisés frappent le substrat plus froid et se condensent, formant un film mince et étroitement lié sur sa surface.

Caractéristique clé : Dépôt en ligne de mire

Parce que les atomes vaporisés se déplacent en ligne droite, le PVD est un processus en ligne de mire. Il ne peut revêtir que les surfaces qui ont un chemin direct et dégagé vers le matériau source, de la même manière qu'une bombe aérosol ne peut peindre que ce qu'elle vise.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le CVD crée un revêtement par un mécanisme fondamentalement différent. Au lieu de transférer un matériau existant, il synthétise le matériau de revêtement directement sur la surface du substrat par une réaction chimique contrôlée.

Le principe fondamental : Une réaction chimique contrôlée

Le CVD implique l'introduction d'un ou plusieurs gaz précurseurs dans une chambre de réaction. Lorsque ces gaz entrent en contact avec le substrat chauffé, ils réagissent et se décomposent, formant un matériau solide qui se dépose sur la surface.

Les étapes de base du processus

- Le substrat est placé à l'intérieur d'une chambre de réaction et chauffé à une température spécifique.

- Des gaz précurseurs volatils sont introduits dans la chambre.

- La chaleur énergise les gaz, les faisant réagir ou se décomposer sur et autour du substrat.

- Cette réaction chimique produit le matériau de revêtement solide souhaité, qui "croît" sur la surface du substrat.

- Les sous-produits gazeux de la réaction sont évacués de la chambre.

Caractéristique clé : Revêtement conforme

Parce que les gaz précurseurs peuvent s'écouler et se diffuser dans n'importe quel espace ouvert, le CVD n'est pas limité par la ligne de mire. Il peut revêtir uniformément des formes complexes, des cavités profondes, des trous et des surfaces internes avec un pouvoir de pénétration élevé, ce qui donne une couche très conforme.

Comprendre les compromis

Le choix entre PVD et CVD dépend entièrement des exigences de l'application, car leurs mécanismes distincts créent des compromis critiques.

Conformité du revêtement

L'avantage principal du CVD est sa capacité à créer un revêtement uniforme sur des pièces aux géométries complexes. Le PVD a du mal avec cela, laissant souvent les canaux internes ou l'arrière des éléments non revêtus.

Conditions du processus

Le PVD nécessite généralement un vide ultra-poussé pour permettre aux atomes de voyager librement. Le CVD ne nécessite pas toujours ce niveau de vide, mais fonctionne souvent à des températures très élevées pour entraîner les réactions chimiques.

Taux de dépôt et épaisseur

Le CVD peut souvent atteindre des taux de dépôt élevés et est bien adapté pour produire des revêtements très épais de manière économique. Bien que le PVD puisse être très rapide pour certaines applications, le CVD est fréquemment la méthode préférée pour construire des couches de revêtement substantielles.

Automatisation et vitesse

Pour les composants plus simples et en ligne de mire, les processus PVD peuvent parfois être plus rapides et plus facilement automatisés que leurs homologues CVD, ce qui les rend très efficaces pour la production en grand volume de pièces appropriées.

Faire le bon choix pour votre application

Comprendre le mécanisme fondamental de chaque processus est la clé pour sélectionner celui qui convient à votre objectif technique.

- Si votre objectif principal est de revêtir des formes complexes avec des caractéristiques internes : Le CVD est le choix supérieur en raison de son dépôt non en ligne de mire, qui assure une couverture complète et uniforme.

- Si votre objectif principal est de revêtir des surfaces simples en ligne de mire et nécessite une automatisation élevée : Le PVD est souvent préféré pour sa rapidité et son efficacité sur des composants aux géométries simples.

- Si votre objectif principal est de créer des revêtements épais, durables et économiques : Le CVD a fréquemment un avantage en raison de ses taux de dépôt élevés et de sa capacité à construire des couches de matériau substantielles.

En fin de compte, le choix de la bonne technologie de dépôt dépend d'une compréhension claire de la géométrie de votre composant et des propriétés de revêtement souhaitées.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus de base | Vaporisation et transfert physique | Réaction et synthèse chimique |

| Type de revêtement | En ligne de mire | Conforme (couvre les formes complexes) |

| Température | Températures plus basses | Températures élevées requises |

| Idéal pour | Géométries simples, automatisation élevée | Pièces complexes, surfaces internes |

| Taux de dépôt | Rapide pour les pièces appropriées | Taux élevés pour les revêtements épais |

Vous avez du mal à choisir entre PVD et CVD pour votre application ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de revêtement avancés. Nos experts peuvent vous aider à sélectionner la bonne technologie pour améliorer les performances de vos composants, augmenter leur durabilité et optimiser votre efficacité de production. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur