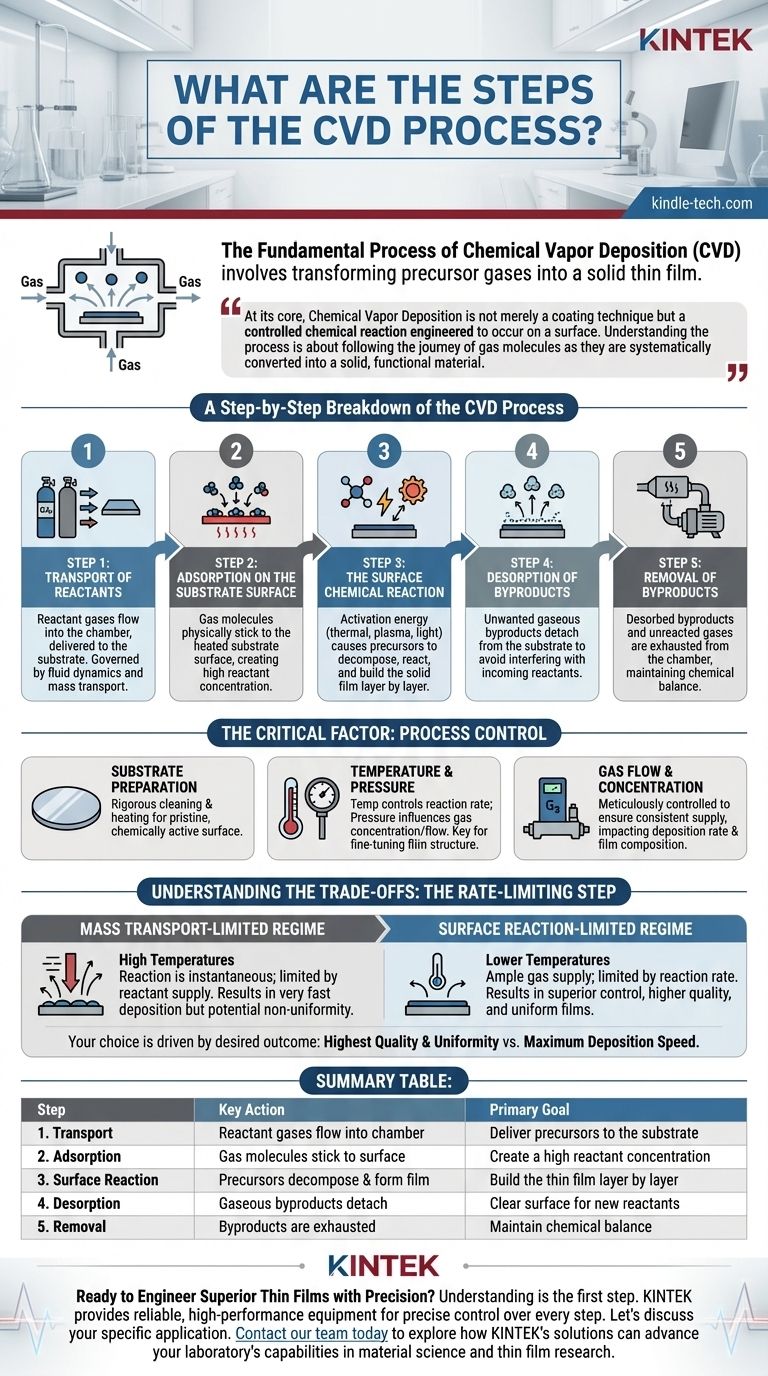

Le processus fondamental du dépôt chimique en phase vapeur (CVD) implique une série d'événements séquentiels qui transforment les gaz précurseurs en un film mince solide sur un substrat. Il commence par le transport des gaz réactifs dans une chambre de réaction, suivi de leur adsorption sur la surface du substrat. Une réaction chimique est ensuite induite à la surface, généralement par la chaleur, formant le film désiré et des sous-produits gazeux, qui sont ensuite évacués de la chambre.

À la base, le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement, mais une réaction chimique contrôlée conçue pour se produire à la surface. Comprendre le processus revient à suivre le parcours des molécules de gaz lorsqu'elles sont systématiquement converties en un matériau solide et fonctionnel.

Une analyse étape par étape du processus CVD

Le processus CVD peut être universellement compris comme une séquence de cinq étapes. Bien que différents systèmes et matériaux introduisent des variables spécifiques, ces étapes mécanistiques fondamentales restent constantes.

Étape 1 : Transport des réactifs

Le processus commence par l'introduction d'un mélange contrôlé de gaz réactifs (précurseurs) et de gaz diluants inertes ou porteurs dans la chambre de réaction. Ces gaz s'écoulent vers le substrat, le matériau à revêtir. Cette phase est régie par les principes de la dynamique des fluides et du transport de masse, car la concentration des réactifs près du substrat est critique.

Étape 2 : Adsorption sur la surface du substrat

Lorsque les molécules de gaz réactif atteignent le substrat, elles adhèrent physiquement à sa surface dans un processus appelé adsorption. Il s'agit d'une fixation temporaire, créant une forte concentration de molécules réactives directement à la surface où le film sera formé. Le substrat est généralement chauffé pour faciliter la réaction à venir.

Étape 3 : La réaction chimique de surface

C'est le cœur du processus CVD. À l'aide d'une source d'énergie d'activation — le plus souvent l'énergie thermique du substrat chauffé, mais potentiellement aussi un plasma ou de la lumière — les molécules précurseurs adsorbées se décomposent et réagissent. Cette transformation chimique construit la couche de film solide couche par couche, un processus impliquant la nucléation (la formation initiale d'amas stables) et la croissance.

Étape 4 : Désorption des sous-produits

Les réactions chimiques qui forment le film solide produisent presque toujours des sous-produits gazeux indésirables. Ces sous-produits doivent se détacher, ou se désorber, de la surface du substrat. S'ils ne parviennent pas à partir rapidement, ils peuvent interférer avec les réactifs entrants et compromettre la qualité du film en croissance.

Étape 5 : Évacuation des sous-produits

Enfin, les sous-produits gazeux désorbés, ainsi que tous les gaz précurseurs n'ayant pas réagi, sont transportés loin du substrat. Ils sont ensuite évacués de la chambre de réaction, généralement par un système de vide. Cette élimination continue est essentielle pour maintenir l'équilibre chimique requis pour un dépôt stable.

Le facteur critique : le contrôle du processus

La qualité, l'épaisseur et les propriétés du film final ne sont pas accidentelles ; elles sont dictées par un contrôle précis de l'environnement de la chambre. Il ne suffit pas de suivre les étapes.

Préparation du substrat

Le processus est très sensible à l'état du substrat. Avant le début du dépôt, les substrats subissent des cycles rigoureux de nettoyage et de chauffage à l'intérieur de la chambre pour éliminer toute humidité ou contaminant. Une surface propre et chimiquement active est essentielle pour une croissance uniforme du film.

Température et pression

La température est le principal levier pour contrôler la vitesse de la réaction de surface. La pression, à son tour, influence la concentration et le flux des gaz réactifs. L'interaction entre ces deux paramètres est le principal outil utilisé pour affiner la structure et les propriétés du film.

Débit et concentration des gaz

Les débits et les pressions partielles de chaque gaz précurseur doivent être méticuleusement contrôlés. Cela assure un apport constant de réactifs à la surface du substrat, impactant directement la vitesse de dépôt et la composition chimique du film final.

Comprendre les compromis : l'étape limitante de la vitesse

Dans tout processus à étapes multiples, une étape est toujours la plus lente, agissant comme un goulot d'étranglement qui détermine la vitesse globale. En CVD, cette « étape limitante de la vitesse » dicte le résultat global du dépôt.

Régime limité par le transport de masse

À des températures très élevées, la réaction de surface se produit presque instantanément. La vitesse du processus est donc limitée par la rapidité avec laquelle vous pouvez fournir de nouveaux gaz réactifs à la surface. Cette opération en régime limité par le transport de masse permet un dépôt très rapide mais peut souvent entraîner des films non uniformes.

Régime limité par la réaction de surface

À des températures plus basses, il y a une abondance de gaz réactif à la surface, mais la réaction chimique elle-même constitue le goulot d'étranglement. Ce régime en régime limité par la réaction de surface est plus lent mais offre un contrôle bien supérieur. Il permet aux molécules de trouver les sites idéaux pour se lier, ce qui donne des films de meilleure qualité, plus uniformes et moins défectueux.

Comment appliquer cela à votre objectif

Votre choix de paramètres de processus doit être guidé par le résultat souhaité pour votre film.

- Si votre objectif principal est la plus haute qualité et uniformité : Vous devez opérer dans le régime limité par la réaction de surface, ce qui implique généralement des températures plus basses et un contrôle précis des concentrations de gaz.

- Si votre objectif principal est la vitesse de dépôt maximale : Vous devrez opérer dans le régime limité par le transport de masse, en utilisant des températures et des débits de gaz plus élevés, tout en acceptant le compromis potentiel en matière d'uniformité du film.

En maîtrisant le contrôle de ces étapes fondamentales, vous pouvez concevoir précisément des matériaux atome par atome.

Tableau récapitulatif :

| Étape | Action clé | Objectif principal |

|---|---|---|

| 1. Transport | Les gaz réactifs s'écoulent dans la chambre | Livrer les précurseurs au substrat |

| 2. Adsorption | Les molécules de gaz adhèrent à la surface du substrat | Créer une forte concentration de réactifs |

| 3. Réaction de surface | Les précurseurs se décomposent et forment le film solide | Construire la couche de film mince couche par couche |

| 4. Désorption | Les sous-produits gazeux se détachent de la surface | Libérer la surface pour de nouveaux réactifs |

| 5. Évacuation | Les sous-produits sont évacués de la chambre | Maintenir l'équilibre chimique pour un dépôt stable |

Prêt à concevoir des films minces supérieurs avec précision ?

Comprendre le processus CVD est la première étape. Le mettre en œuvre avec un équipement fiable et performant est ce qui donne des résultats. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables qui vous donnent un contrôle précis sur chaque étape — du débit de gaz et de la température à la pression — assurant que votre processus de dépôt est optimisé pour la qualité, l'uniformité et la vitesse.

Discutons de votre application spécifique. Que vous vous concentriez sur l'obtention de la plus haute qualité de film ou sur la maximisation des taux de dépôt, nos experts peuvent vous aider à choisir le bon système et les bons paramètres pour vos objectifs.

Contactez notre équipe dès aujourd'hui pour découvrir comment les solutions de KINTEK peuvent faire progresser les capacités de votre laboratoire en science des matériaux et en recherche sur les films minces.

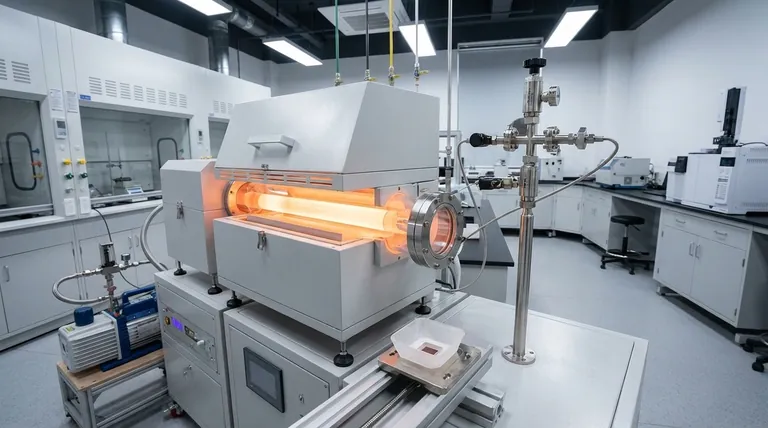

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore