Le principal avantage structurel d'un four de coulée par dégazage par induction sous vide (VIDP) est sa conception compacte et intelligente. Contrairement aux fours traditionnels qui enferment l'ensemble du système dans une grande cuve sous vide, un four VIDP limite le vide à une petite chambre autour de la zone de fusion, ce qui entraîne des gains significatifs en matière d'efficacité et de simplicité opérationnelle.

En enfermant uniquement les composants essentiels de fusion dans une chambre à vide minimisée, la conception VIDP traduit directement sa structure compacte en temps de cycle plus rapides, coûts d'exploitation plus bas et routines de maintenance simplifiées.

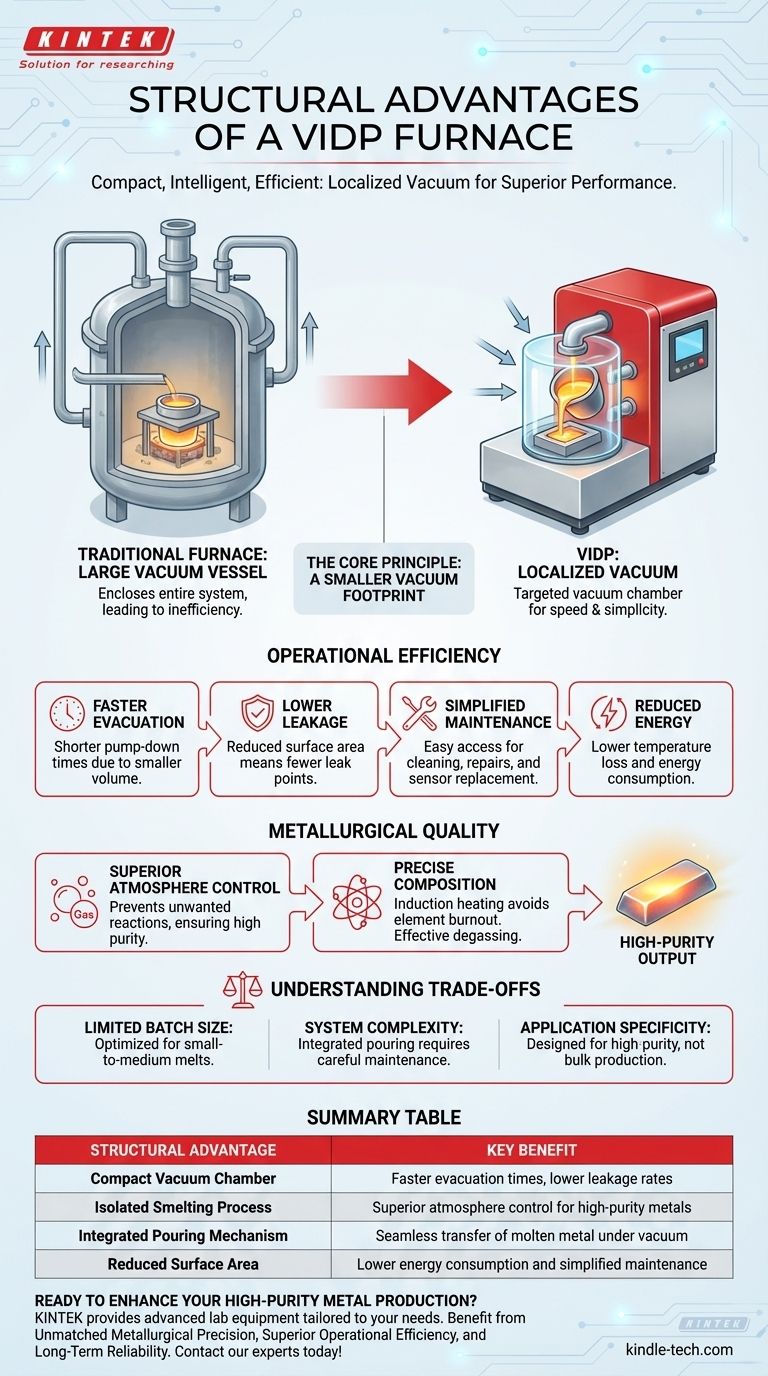

Le principe de conception fondamental : une empreinte sous vide plus petite

L'efficacité du four VIDP découle d'un choix structurel simple mais puissant : réduire le volume qui doit être maintenu sous vide. C'est le fondement de ses principaux avantages.

Isolation du processus de fusion

Un four VIDP dispose d'une petite chambre à vide dédiée qui ne contient que le creuset de fusion. Cette approche ciblée évite d'avoir à évacuer une chambre massive et englobante.

Mécanisme de coulée intégré

La coulée s'effectue par une rainure de dérivation spécialisée. Cela permet de transférer le métal en fusion vers le moule tout en maintenant l'intégrité du vide de la chambre de fusion, créant ainsi un processus fluide et contrôlé.

Traduire la structure en efficacité opérationnelle

Cette conception compacte a un impact direct et mesurable sur les opérations quotidiennes du four, rendant le système plus rapide, plus fiable et plus économique.

Évacuation plus rapide et fuites réduites

Un volume de chambre plus petit signifie qu'il y a beaucoup moins d'air à pomper, ce qui entraîne des temps d'évacuation plus courts.

De plus, la surface réduite de la chambre à vide signifie qu'il y a moins de points potentiels de fuite, ce qui entraîne un taux de fuite global plus faible et un vide plus stable.

Maintenance et réparations simplifiées

La nature petite et accessible de la chambre à vide rend les tâches telles que la détection de fuites, le nettoyage interne et les réparations beaucoup plus rapides et plus faciles à effectuer.

Même les tâches de routine comme le remplacement d'un thermocouple sont simplifiées grâce à la structure compacte et accessible.

Consommation d'énergie réduite

Avec un volume plus petit et moins de surface exposée, le four subit une perte de température plus faible. Cette efficacité signifie que moins d'énergie est nécessaire pour maintenir la température de fusion cible, contribuant ainsi à une meilleure économie.

Impact sur la qualité métallurgique

La conception structurelle ne concerne pas seulement l'efficacité ; elle améliore directement la qualité et la pureté du produit final.

Contrôle supérieur de l'atmosphère

La petite surface spécifique du bain de fusion facilite grandement le contrôle de l'atmosphère pendant le processus, empêchant les réactions indésirables avec les gaz résiduels.

Composition et pureté précises

La technologie VIDP utilise le chauffage par induction, ce qui signifie qu'il n'y a pas d'arc ni de zone de température extrêmement élevée. Cela entraîne moins de brûlage des éléments d'alliage sensibles.

Ce contrôle précis, combiné au vide de haute qualité, facilite l'élimination efficace des impuretés par décarburation, désoxydation et déshydrogénation pour une teneur en gaz extrêmement faible.

Comprendre les compromis

Bien que la conception compacte offre de nombreux avantages, il est important de reconnaître les limites potentielles inhérentes à cette structure spécialisée.

Taille des lots et débit

La compacité même qui rend le VIDP efficace peut également être un facteur limitant pour la taille maximale des lots. Ces systèmes sont généralement optimisés pour les fusions de petite à moyenne taille, pas pour la production en vrac à grande échelle.

Complexité du système

Bien que les composants individuels soient plus faciles d'accès, le système de coulée intégré et les joints spécialisés peuvent introduire un certain degré de complexité mécanique. Une maintenance adéquate de ces composants est essentielle pour un fonctionnement fiable.

Spécificité de l'application

Le four VIDP est un équipement hautement spécialisé conçu pour la production de métaux de haute pureté. Sa conception peut être moins flexible pour les applications de fusion à usage général où un vide poussé n'est pas la principale exigence.

Faire le bon choix pour votre objectif

Les avantages structurels d'un four VIDP en font un choix idéal pour des applications spécifiques et de grande valeur.

- Si votre objectif principal est les alliages de haute pureté et les aciers spéciaux : Le contrôle atmosphérique supérieur et les capacités de dégazage du VIDP offrent une précision métallurgique inégalée.

- Si votre objectif principal est l'efficacité opérationnelle et le cycle rapide : Les temps d'évacuation courts et la maintenance simplifiée offrent un temps de rotation plus rapide et des coûts d'exploitation réduits.

- Si votre objectif principal est la production en vrac à grande échelle : Vous devriez évaluer attentivement si les contraintes de taille de lot d'un système VIDP correspondent à votre débit requis.

En fin de compte, la structure intelligente du four VIDP relie directement une empreinte physique plus petite à des performances opérationnelles et une qualité de produit supérieures.

Tableau récapitulatif :

| Avantage structurel | Bénéfice clé |

|---|---|

| Chambre à vide compacte | Temps d'évacuation plus rapides, taux de fuite plus faibles |

| Processus de fusion isolé | Contrôle atmosphérique supérieur pour les métaux de haute pureté |

| Mécanisme de coulée intégré | Transfert fluide du métal en fusion sous vide |

| Surface réduite | Consommation d'énergie réduite et maintenance simplifiée |

Prêt à améliorer votre production de métaux de haute pureté ?

L'intelligence structurelle d'un four VIDP se traduit directement par une excellence opérationnelle. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des solutions de fusion par induction sous vide, adaptées aux besoins précis des laboratoires et des installations de R&D.

Notre expertise vous garantit un système qui offre :

- Précision métallurgique inégalée : Atteignez une teneur en gaz extrêmement faible et une composition d'alliage précise.

- Efficacité opérationnelle supérieure : Bénéficiez de temps de cycle plus rapides et de coûts énergétiques réduits.

- Fiabilité à long terme : Comptez sur une maintenance simplifiée et un support dédié.

Discutons de la manière dont un four VIDP peut être la pierre angulaire de votre recherche et développement. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube sous vide haute pression de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Pourquoi la maintenance précise de la température dans un four de fusion sous vide est-elle essentielle pour le magnésium ? Dompter la volatilité des matériaux

- Quel métal est le meilleur pour le chauffage par induction ? Obtenez une chaleur rapide et efficace avec les métaux ferromagnétiques

- Quel type de four est utilisé pour faire fondre le métal brut ? Four à induction vs. Four sous vide expliqué

- Quelles sont les applications du four à induction sans noyau ? Débloquez une fusion de métal propre et précise

- L'or peut-il être chauffé par induction ? Oui, avec le bon système à haute fréquence.

- Quelle est la fonction de la fusion par induction sous vide ? Préparation de précision pour les alliages modèles Ni–20Cr–5Al

- Le chauffage par induction utilise-t-il l'électricité ? Un guide sur la technologie de cuisson efficace et précise

- Qu'est-ce que le VIM dans la sidérurgie ? Découvrez le processus pour les alliages ultra-purs et haute performance