Les trois méthodes principales pour refroidir une pièce dans un four de traitement thermique sous vide sont le refroidissement par gaz, le refroidissement par huile et le refroidissement par eau. Chaque méthode utilise un milieu et une vitesse de refroidissement différents, sélectionnés spécifiquement pour obtenir les propriétés métallurgiques souhaitées dans la pièce finie tout en préservant la surface vierge, sans oxyde, créée par l'environnement sous vide.

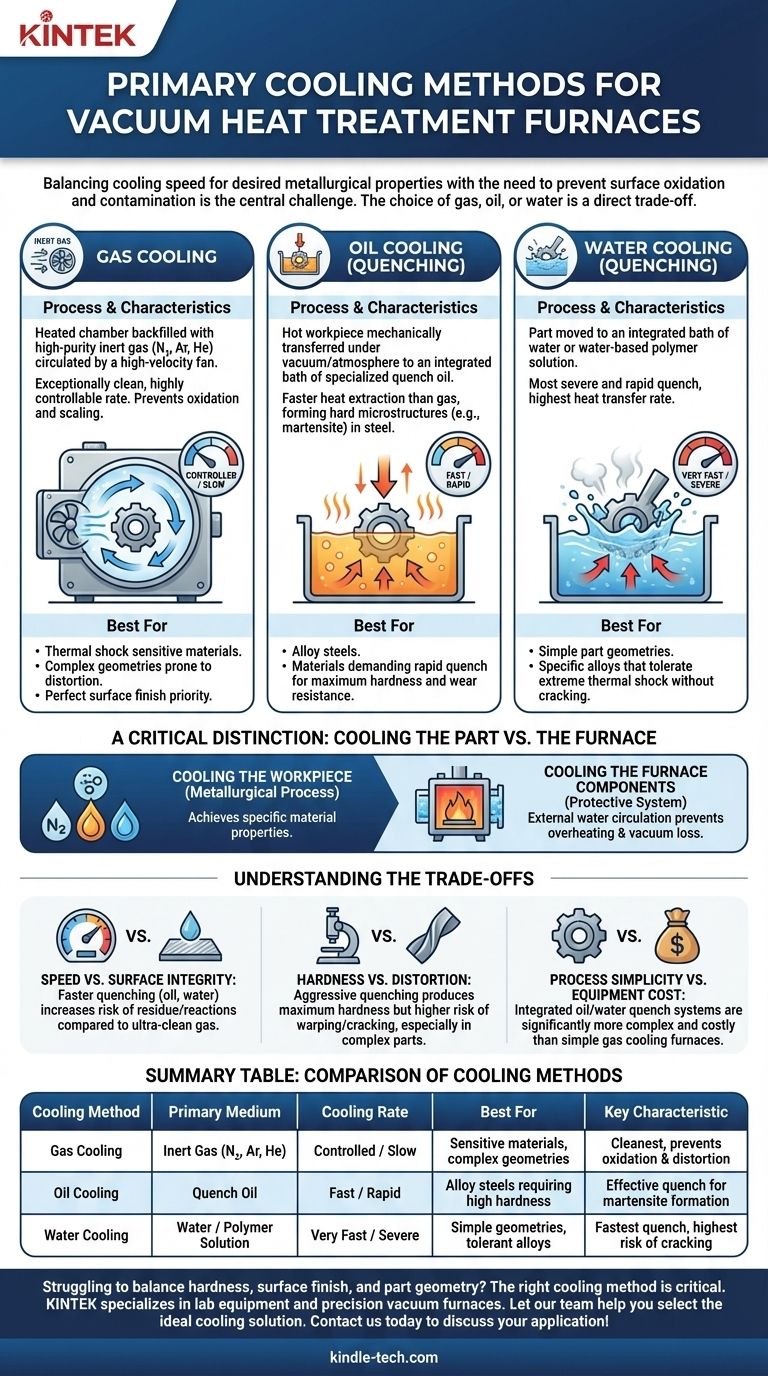

Le défi central du refroidissement dans un four sous vide est d'équilibrer le besoin d'une vitesse de refroidissement spécifique — qui dicte les propriétés finales du matériau — avec l'impératif de prévenir l'oxydation et la contamination de surface. Votre choix entre gaz, huile ou eau est un compromis direct entre ces facteurs.

Le rôle du refroidissement dans le traitement thermique sous vide

Pourquoi la vitesse de refroidissement est critique

La vitesse à laquelle une pièce métallique refroidit après le chauffage détermine sa microstructure finale. Cette structure interne dicte des propriétés mécaniques cruciales telles que la dureté, la ténacité et la ductilité.

Des processus tels que la trempe (refroidissement rapide) sont conçus pour « verrouiller » une microstructure souhaitable, tandis que des processus plus lents comme le recuit créent un état plus doux et plus malléable. La méthode de refroidissement n'est pas une réflexion après coup ; elle fait partie intégrante de la recette de traitement thermique.

Préserver l'avantage du vide

Le principal avantage de l'utilisation d'un four sous vide est l'absence totale d'air, ce qui prévient l'oxydation, la formation de calamine et la décoloration.

Cela signifie que les pièces sortent du four propres et souvent prêtes à être utilisées immédiatement sans opérations de nettoyage secondaires. La méthode de refroidissement choisie doit maintenir ce haut niveau d'intégrité de surface.

Une analyse des méthodes de refroidissement de base

Refroidissement par gaz

C'est la méthode la plus courante pour les pièces qui nécessitent un refroidissement contrôlé sans risque de contamination. Le processus consiste à remplir à nouveau la chambre à vide chauffée avec un gaz inerte de haute pureté.

- Processus : Après le cycle de chauffage, un ventilateur à haute vitesse fait circuler un gaz inerte tel que l'azote, l'argon ou l'hélium dans la chambre et sur les pièces.

- Caractéristiques : Le refroidissement par gaz est exceptionnellement propre et offre une vitesse de refroidissement hautement contrôlable, qui peut être ajustée en modifiant la pression du gaz et la vitesse du ventilateur.

- Idéal pour : Les matériaux sensibles au choc thermique, les géométries complexes sujettes à la déformation et les applications où le maintien d'une finition de surface parfaite est la priorité absolue.

Refroidissement par huile (trempe)

Pour de nombreux aciers alliés, le refroidissement par gaz n'est pas assez rapide pour atteindre la dureté requise. Dans ces cas, on utilise la trempe à l'huile.

- Processus : La pièce chaude est transférée mécaniquement de la chambre de chauffage à une chambre séparée et intégrée contenant un bain d'huile de trempe spécialisée, tout en maintenant un vide ou une atmosphère contrôlée.

- Caractéristiques : L'huile offre une vitesse d'extraction de chaleur beaucoup plus rapide que le gaz, permettant la formation de microstructures dures comme la martensite dans l'acier.

- Idéal pour : Les aciers alliés et autres matériaux qui exigent une trempe rapide pour obtenir une dureté et une résistance à l'usure maximales.

Refroidissement par eau (trempe)

L'eau offre la trempe la plus sévère et la plus rapide possible, mais son utilisation est moins courante en raison du risque élevé de déformation ou de fissuration de la pièce.

- Processus : Similaire à la trempe à l'huile, la pièce est déplacée vers un bain intégré d'eau ou d'une solution polymère à base d'eau.

- Caractéristiques : L'eau offre le transfert de chaleur le plus rapide, résultant en la dureté la plus élevée possible pour certains matériaux.

- Idéal pour : Les géométries de pièces simples et les alliages spécifiques qui peuvent supporter un choc thermique extrême sans se fissurer.

Une distinction essentielle : Refroidir la pièce vs. Refroidir le four

Il est essentiel de distinguer le refroidissement de la pièce du refroidissement du four lui-même. Bien qu'ils puissent tous deux utiliser de l'eau, leurs fonctions sont entièrement différentes.

Refroidissement de la pièce

C'est le processus métallurgique décrit ci-dessus, utilisant du gaz, de l'huile ou de l'eau pour obtenir des propriétés matérielles spécifiques.

Refroidissement des composants du four

Chaque four sous vide dispose d'un système de refroidissement par eau externe pour ses composants structurels. Ce système fait circuler de l'eau à travers des chemises dans la coque du four, la porte et les traversées électriques. Son but est purement protecteur : empêcher les parois du four et les joints en caoutchouc critiques de surchauffer et de tomber en panne, ce qui entraînerait une perte de vide.

Comprendre les compromis

Vitesse vs. Intégrité de surface

Les méthodes de trempe plus rapides comme l'huile et l'eau sont plus efficaces pour le durcissement, mais présentent un risque plus élevé de laisser des résidus ou de provoquer des réactions de surface par rapport au gaz inerte ultra-propre.

Dureté vs. Déformation

Plus la trempe est agressive, plus les contraintes internes exercées sur le matériau sont importantes. Bien que la trempe à l'eau puisse produire une dureté maximale, elle crée également le risque le plus élevé de déformation ou de fissuration, en particulier dans les pièces aux conceptions complexes ou aux coins vifs.

Simplicité du processus vs. Coût de l'équipement

Les fours conçus uniquement pour le refroidissement par gaz sont généralement plus simples et moins chers. Les fours dotés de capacités de trempe à l'huile ou à l'eau intégrées sont des systèmes multi-chambres, beaucoup plus complexes et coûteux à construire et à entretenir.

Faire le bon choix pour votre application

Votre sélection doit correspondre directement au matériau traité et à votre objectif final.

- Si votre objectif principal est la propreté de surface et la minimisation de la déformation : Le refroidissement par gaz est le choix le plus fiable, protégeant la géométrie et la finition de la pièce.

- Si votre objectif principal est d'atteindre une dureté maximale dans la plupart des aciers alliés : La trempe à l'huile fournit la vitesse de refroidissement rapide requise pour ces matériaux.

- Si votre objectif principal est de traiter des aciers au carbone simples ou des alliages qui tolèrent un choc thermique extrême : La trempe à l'eau offre le cycle de refroidissement le plus rapide possible.

En fin de compte, sélectionner la méthode de refroidissement correcte est la manière de traduire les avantages théoriques du traitement thermique sous vide en un produit fini fiable et de haute qualité.

Tableau récapitulatif :

| Méthode de refroidissement | Milieu principal | Vitesse de refroidissement | Idéal pour | Caractéristique clé |

|---|---|---|---|---|

| Refroidissement par gaz | Gaz inerte (N₂, Ar, He) | Contrôlé / Lent | Matériaux sensibles, géométries complexes | Le plus propre, prévient l'oxydation et la déformation |

| Refroidissement par huile | Huile de trempe | Rapide / Vif | Aciers alliés nécessitant une dureté élevée | Trempe efficace pour la formation de martensite |

| Refroidissement par eau | Eau / Solution polymère | Très rapide / Sévère | Géométries simples, alliages tolérants | Trempe la plus rapide, risque le plus élevé de fissuration |

Vous avez du mal à équilibrer la dureté, la finition de surface et la géométrie des pièces dans votre processus de traitement thermique ? La bonne méthode de refroidissement est essentielle. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des fours sous vide de précision et des conseils d'experts. Laissez notre équipe vous aider à sélectionner la solution de refroidissement idéale — gaz, huile ou eau — pour atteindre vos objectifs métallurgiques spécifiques et protéger l'intégrité de vos pièces. Contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quelle est l'application du moulage sous vide ? Obtenir un prototypage rapide et haute fidélité et faire le pont vers la production

- Quelle est la fonction d'un four à fusion par arc sous vide ? Préparation d'alliages à haute entropie Alx(CrFeNi)1-x de haute pureté

- Quelle est la fonction d'une étuve de séchage sous vide pour le traitement du PEO ? Clé pour les électrolytes solides de haute performance

- Pourquoi un four de séchage sous vide est-il préféré pour le séchage des suspensions céramiques ? Prévenir l'oxydation et assurer la pureté chimique

- Quelle est la nécessité d'un traitement thermique ? Libérez le plein potentiel de votre matériau

- Qu'est-ce que le matériau VAR ? Le guide ultime du refusion à l'arc sous vide de haute pureté

- Comment un four à haute température contribue-t-il au traitement thermique après soudage (PWHT) de l'acier 2.25Cr-1Mo ? Assurer l'intégrité et la stabilité de la soudure

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées