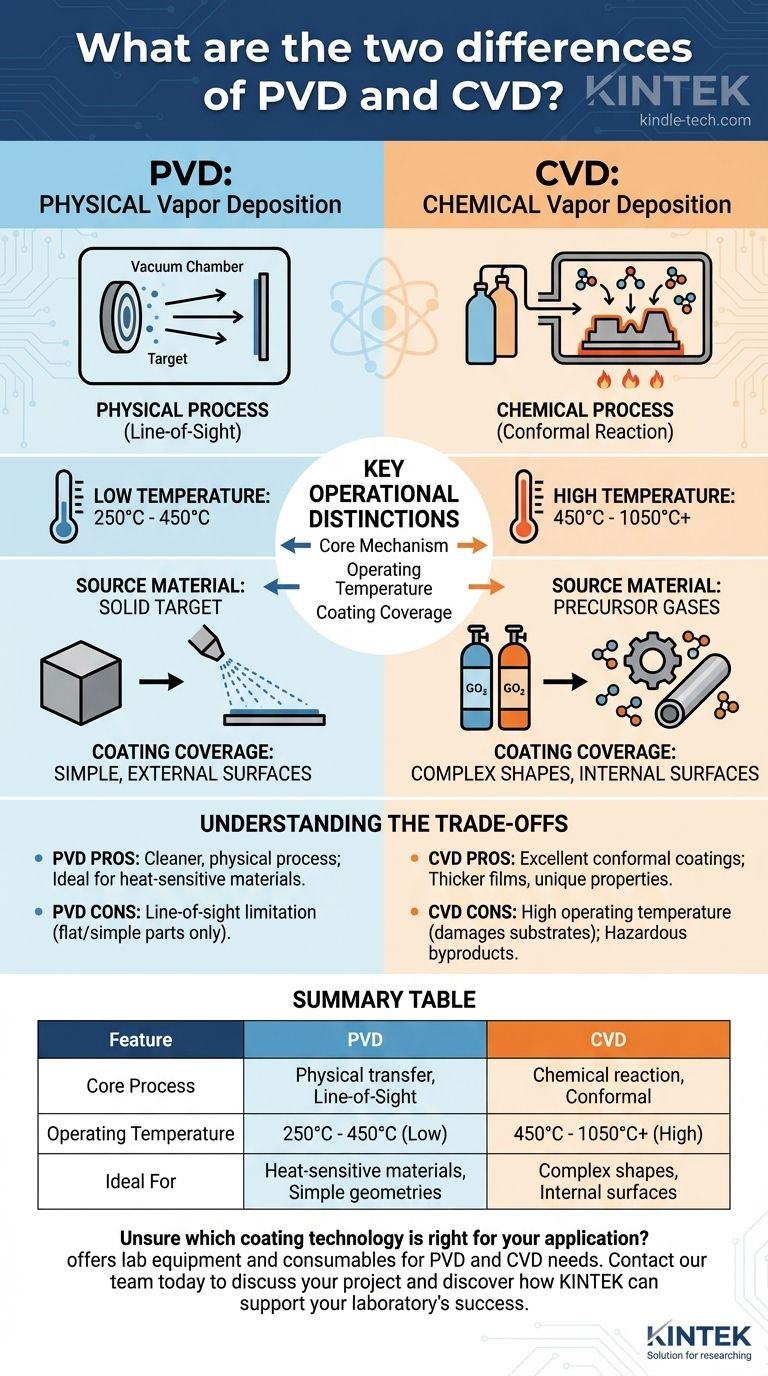

En termes simples, les deux différences fondamentales entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) résident dans leur mécanisme de base et leur température de fonctionnement. Le PVD est un processus physique qui dépose un matériau solide vaporisé sur un substrat à des températures plus basses, tandis que le CVD est un processus chimique qui utilise des gaz précurseurs pour créer une couche solide par des réactions à des températures beaucoup plus élevées.

Bien que le PVD et le CVD créent tous deux des films minces haute performance, le choix entre eux est dicté par le matériau à revêtir et la géométrie de la pièce. La température plus basse du PVD est idéale pour les substrats sensibles à la chaleur, tandis que la nature chimique du CVD offre une couverture supérieure sur les formes complexes.

Le processus fondamental : physique vs chimique

La distinction la plus critique entre ces deux technologies est comment le revêtement est créé. L'une est un changement d'état physique, tandis que l'autre est une véritable réaction chimique.

Dépôt physique en phase vapeur (PVD) : un transfert "en ligne de mire"

En PVD, un matériau source solide (appelé "cible") est vaporisé à l'intérieur d'une chambre à vide. Cette vapeur se déplace ensuite en ligne droite et se condense sur le substrat, formant un film mince et solide.

Pensez-y comme à la peinture au pistolet. Les particules de peinture voyagent directement de la buse à la surface qu'elles touchent. Il s'agit d'un processus en ligne de mire, ce qui signifie que les surfaces non directement exposées à la source de vapeur ne seront pas efficacement revêtues.

Dépôt chimique en phase vapeur (CVD) : une réaction chimique conforme

En CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Lorsque ces gaz entrent en contact avec un substrat chauffé, ils réagissent ou se décomposent, formant un matériau solide qui est déposé comme revêtement.

C'est plus comme faire un gâteau. La chaleur transforme la pâte liquide (gaz) en un solide (revêtement) qui épouse parfaitement chaque recoin du moule (substrat). Parce que les molécules de gaz entourent la pièce, le CVD n'est pas en ligne de mire et offre une excellente couverture uniforme sur les géométries complexes.

Distinctions opérationnelles clés

La différence de processus conduit à plusieurs distinctions pratiques qui déterminent quelle méthode est la bonne pour une application donnée.

Température de fonctionnement

Les processus PVD fonctionnent à des températures relativement basses, généralement entre 250°C et 450°C.

Le CVD nécessite des températures nettement plus élevées pour initier les réactions chimiques nécessaires, allant généralement de 450°C à plus de 1050°C. Cette chaleur élevée peut altérer les propriétés ou même endommager de nombreux matériaux de substrat.

Matériaux sources

Comme leurs noms l'indiquent, les matériaux sources sont entièrement différents. Le PVD utilise des cibles solides du matériau de revêtement souhaité, qui sont physiquement vaporisées. Le CVD utilise des gaz précurseurs réactifs qui se combinent chimiquement pour former le revêtement.

Couverture du revêtement et géométrie

La nature en ligne de mire du PVD le rend excellent pour le revêtement de surfaces planes ou extérieures simples. Cependant, il a du mal à revêtir uniformément des formes complexes, des coins vifs ou des canaux internes.

Le CVD excelle dans la création de revêtements hautement conformes. Les gaz réactifs peuvent pénétrer de petites caractéristiques complexes, assurant une couche uniforme sur toutes les surfaces, internes et externes.

Comprendre les compromis

Aucune technologie n'est universellement supérieure ; elles représentent un ensemble de compromis d'ingénierie. Choisir la mauvaise peut entraîner une défaillance du composant ou des dépenses inutiles.

La limitation de température du CVD

Le principal inconvénient du CVD est sa température de fonctionnement élevée. Bien qu'il produise d'excellents revêtements conformes, il ne convient pas aux matériaux à faible point de fusion ou à ceux qui sont sensibles à la chaleur, tels que les plastiques, les alliages d'aluminium ou les aciers trempés.

La limitation géométrique du PVD

La principale limitation du PVD est sa dépendance à un dépôt en ligne de mire. Pour les pièces aux géométries complexes, aux filetages ou aux alésages internes, obtenir un revêtement uniforme est extrêmement difficile et nécessite souvent des montages complexes et une rotation des pièces.

Propriétés du revêtement et sous-produits

Les films CVD peuvent souvent être plus épais que les films PVD et peuvent parfois offrir des propriétés uniques en raison du processus de réaction chimique. Cependant, ces réactions peuvent également produire des gaz sous-produits dangereux qui nécessitent une manipulation et une élimination soigneuses.

Le PVD est un processus physique plus propre, purement contenu dans un vide, que beaucoup considèrent comme plus respectueux de l'environnement et plus sûr à utiliser.

Faire le bon choix pour votre application

Pour sélectionner le bon processus, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est de revêtir des formes complexes ou des surfaces internes : Le CVD est presque toujours le choix supérieur en raison de son excellente conformité.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les plastiques ou certains alliages) : La température de fonctionnement plus basse du PVD en fait l'option la plus appropriée, et souvent la seule viable.

- Si votre objectif principal est d'obtenir une dureté élevée sur une surface externe simple : Les deux peuvent être excellents, et la décision dépend souvent du matériau de revêtement spécifique (par exemple, TiN, TiCN, AlTiN) et de sa compatibilité avec le substrat.

- Si votre objectif principal est la simplicité du processus et l'impact environnemental : Le PVD est généralement considéré comme un processus physique plus propre et plus simple avec moins de sous-produits dangereux.

Comprendre ces différences fondamentales vous permet de sélectionner la technologie de dépôt qui correspond parfaitement à votre matériau, votre géométrie et vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Processus de base | Transfert physique (en ligne de mire) | Réaction chimique (conforme) |

| Température de fonctionnement | 250°C - 450°C (Basse) | 450°C - 1050°C+ (Élevée) |

| Idéal pour | Matériaux sensibles à la chaleur, géométries simples | Formes complexes, surfaces internes |

Vous ne savez pas quelle technologie de revêtement convient à votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos besoins spécifiques en matière de revêtement. Que vous ayez besoin de la précision à basse température du PVD pour les matériaux délicats ou de la couverture supérieure du CVD pour les pièces complexes, nos experts peuvent vous aider à sélectionner la solution parfaite pour améliorer les performances et la durabilité.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces