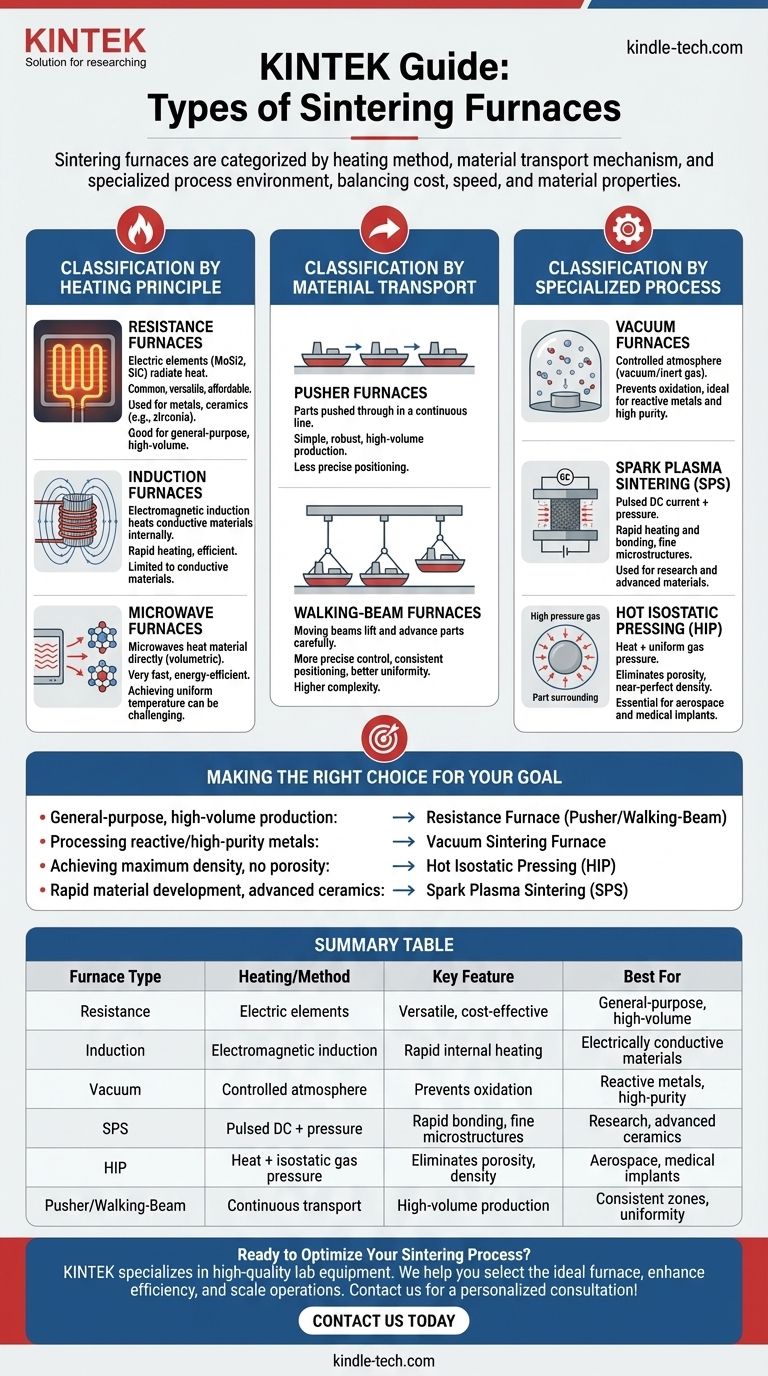

À la base, un four de frittage est classé selon sa méthode de chauffage, la manière dont il déplace le matériau et l'environnement de processus spécifique qu'il crée. Les distinctions les plus courantes se font entre les fours à résistance et à induction pour le chauffage, et entre les fours à pousseur et à poutres marchantes pour le transport des matériaux, bien que des systèmes hautement spécialisés comme les fours sous vide ou à plasma étincelle existent également pour des applications spécifiques.

Comprendre les types de fours de frittage ne consiste pas à mémoriser une liste. Il s'agit de reconnaître que chaque conception représente une solution différente pour équilibrer le coût, la vitesse, les propriétés des matériaux et l'échelle de production. Le bon choix dépend entièrement des exigences techniques de votre matériau et de vos objectifs opérationnels.

Classification par principe de chauffage

Le rôle fondamental du four est de générer et de contrôler la chaleur. La méthode qu'il utilise pour ce faire est la manière la plus élémentaire de le classer.

Fours à résistance

Un four à résistance est le type le plus courant et le plus polyvalent. Il fonctionne un peu comme un four conventionnel, utilisant des éléments chauffants électriques pour générer de la chaleur par résistance électrique.

Ces éléments, souvent fabriqués à partir de matériaux comme le disiliciure de molybdène (MoSi2) ou le carbure de silicium (SiC), rayonnent de la chaleur pour élever la température de la chambre du four et des pièces qu'elle contient. Ce sont les bêtes de somme de l'industrie, utilisés pour une vaste gamme de métaux et de céramiques comme la zircone.

Fours à induction

Un four à induction utilise le principe de l'induction électromagnétique. Un puissant courant alternatif est passé à travers une bobine, créant un champ magnétique fluctuant autour de la pièce.

Ce champ magnétique induit des courants électriques (courants de Foucault) directement dans le matériau conducteur, le faisant chauffer rapidement de l'intérieur vers l'extérieur. Cette méthode est très efficace mais est généralement limitée au frittage de matériaux électriquement conducteurs.

Fours à micro-ondes

Une approche plus récente, le frittage par micro-ondes, utilise l'énergie des micro-ondes pour chauffer le matériau. Au lieu de chauffer la chambre du four, les micro-ondes se couplent directement avec les molécules du matériau, provoquant un chauffage rapide et volumétrique.

Cela peut réduire considérablement le temps de frittage et la consommation d'énergie, mais obtenir une distribution de température uniforme peut être plus difficile qu'avec le chauffage par résistance traditionnel.

Classification par transport de matériaux

Pour la production continue, le mécanisme de déplacement des pièces à travers les zones de chaleur du four est une caractéristique de conception essentielle.

Fours à pousseur

Dans un four à pousseur, les pièces sont chargées sur des plaques ou des "bateaux" en céramique. Un mécanisme de pousseur à l'entrée pousse ensuite l'ensemble du train de bateaux à travers le four en une ligne continue.

C'est une méthode simple et robuste, adaptée à la production en grand volume où de légères variations de positionnement sont acceptables.

Fours à poutres marchantes

Un four à poutres marchantes offre un contrôle plus précis. Il utilise un ensemble de poutres mobiles qui soulèvent les bateaux, les déplacent sur une distance définie, puis les redescendent sur un foyer stationnaire.

Imaginez que les pièces sont soigneusement "marchées" à travers le four. Ce mécanisme empêche les pièces de se heurter et assure un positionnement plus cohérent dans les zones thermiques, ce qui conduit à une uniformité de processus plus élevée.

Classification par processus spécialisé

Certaines applications nécessitent des environnements qui vont au-delà du simple chauffage. Cela a conduit à des conceptions de fours hautement spécialisées.

Fours sous vide

Un four de frittage sous vide est conçu pour fonctionner avec une atmosphère contrôlée, soit un vide poussé, soit un gaz inerte spécifique. Ceci est essentiel pour prévenir l'oxydation lors du travail avec des métaux réactifs ou pour les processus où la pureté atmosphérique est primordiale. Ils existent en configurations verticale et horizontale selon la géométrie des pièces et les exigences de chargement.

Frittage plasma étincelle (SPS)

Un four SPS combine la chaleur avec la pression mécanique. Il envoie de puissantes impulsions de courant continu (CC) à travers le matériau en poudre tout en le comprimant simultanément dans une matrice.

Ce processus génère des étincelles entre les particules de poudre, nettoyant leurs surfaces et favorisant un chauffage et une liaison extrêmement rapides. Il est principalement utilisé en recherche et pour la production de matériaux avancés avec des microstructures à grains fins.

Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud est un processus utilisé pour atteindre une densité quasi parfaite dans les composants critiques. Dans un four HIP, les pièces sont chauffées à haute température tout en étant soumises à une pression gazeuse immense et uniforme de toutes les directions.

Cette combinaison de chaleur et de pression isostatique fait s'effondrer tous les vides ou la porosité internes, ce qui le rend essentiel pour les applications haute performance dans des industries comme l'aérospatiale et les implants médicaux.

Comprendre les compromis

Le choix d'un four implique d'équilibrer des priorités concurrentes. Il n'y a pas de "meilleur" type unique ; il n'y a que le meilleur ajustement pour votre application.

Coût vs performance

Les fours à résistance standard sont l'option la plus courante et généralement la plus abordable pour la production à usage général. Les systèmes spécialisés comme les fours HIP ou SPS représentent un investissement en capital important mais offrent des propriétés matérielles supérieures impossibles à obtenir autrement.

Vitesse vs uniformité

Le frittage par micro-ondes offre un potentiel de vitesse incroyable, mais peut présenter un risque de gradients thermiques ou de "points chauds". Dans les fours continus, un mécanisme à poutres marchantes offre une meilleure uniformité thermique et un meilleur contrôle du processus qu'une conception à pousseur plus simple, mais avec une complexité mécanique plus élevée.

Compatibilité des matériaux

Votre matériau dicte la technologie. Le chauffage par induction est inefficace pour les matériaux non conducteurs comme de nombreuses céramiques. Le frittage de métaux réactifs comme le titane nécessite absolument un four sous vide pour éviter la contamination et la fragilisation.

Faire le bon choix pour votre objectif

Sélectionnez votre four en fonction du résultat spécifique que vous devez obtenir.

- Si votre objectif principal est la production à grand volume et à usage général : Un four à résistance continu, soit à pousseur, soit à poutres marchantes, est la norme industrielle pour des matériaux comme l'acier inoxydable et la zircone.

- Si votre objectif principal est le traitement de métaux réactifs ou de haute pureté : Un four de frittage sous vide est non négociable pour contrôler l'atmosphère et prévenir l'oxydation.

- Si votre objectif principal est d'atteindre une densité maximale et d'éliminer toute porosité : Le pressage isostatique à chaud (HIP) est la solution définitive pour les composants critiques.

- Si votre objectif principal est le développement rapide de matériaux ou les céramiques avancées : Un four de frittage plasma étincelle (SPS) offre une vitesse inégalée pour la densification de nouvelles poudres.

En fin de compte, le four est un outil, et le choix du bon four est une décision stratégique qui a un impact direct sur la qualité, le coût et la performance de votre produit final.

Tableau récapitulatif :

| Type de four | Chauffage/Méthode | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Four à résistance | Éléments électriques | Polyvalent, rentable | Usage général, production à grand volume (ex : acier inoxydable, zircone) |

| Four à induction | Induction électromagnétique | Chauffage interne rapide | Matériaux électriquement conducteurs |

| Four sous vide | Atmosphère contrôlée (vide/gaz inerte) | Prévient l'oxydation | Métaux réactifs, processus de haute pureté |

| Frittage plasma étincelle (SPS) | Courant continu pulsé + pression | Liaison rapide, microstructures fines | Recherche, céramiques avancées |

| Pressage isostatique à chaud (HIP) | Chaleur + pression gazeuse isostatique | Élimine la porosité, densité quasi parfaite | Aérospatiale, implants médicaux |

| Pousseur/Poutres marchantes | Transport continu des matériaux | Production à grand volume | Zones thermiques cohérentes, uniformité du processus |

Prêt à optimiser votre processus de frittage ?

Choisir le bon four de frittage est essentiel pour atteindre vos objectifs de performance des matériaux et de production. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en matière de frittage.

Nous vous aidons à :

- Sélectionner le four idéal en fonction de votre matériau, de votre volume et de vos exigences de qualité.

- Améliorer l'efficacité avec des équipements fiables et de précision.

- Développer vos opérations avec des solutions pour la R&D et la production à grand volume.

Que vous travailliez avec des métaux, des céramiques ou des composites avancés, KINTEK possède l'expertise et l'équipement nécessaires pour soutenir votre succès.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et construisons la solution de frittage parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Comment un four de frittage à haute température facilite-t-il la production de pastilles céramiques denses de NZSP ? Maximiser la densité

- Quels rôles jouent les fours de séchage et de frittage spécialisés dans le moulage par coulée ? Atteindre une densité composite de haute résistance

- Quelle est l'importance de la détermination des cendres dans les aliments ? Une clé pour la qualité, la nutrition et la pureté

- Que se passe-t-il lors du frittage en métallurgie des poudres ? Transformer la poudre en pièces métalliques durables

- Quel est l'effet du temps sur le frittage ? Maîtriser l'équilibre pour une densité et une résistance optimales des matériaux

- Quelle est la température de fonctionnement du four à moufle ? Un guide sur les plages de températures internes et ambiantes

- Comment avez-vous déterminé la température de frittage pour différents matériaux ? Obtenez une densification et des performances optimales

- Comment utiliser un four à moufle ? Un guide étape par étape pour une utilisation sûre et précise