À la base, la pulvérisation cathodique magnétron est un processus de fabrication très polyvalent utilisé pour déposer des films de matériaux exceptionnellement minces et performants sur un substrat. Cette technique de dépôt physique en phase vapeur (PVD) est une technologie fondamentale dans des industries allant de la microélectronique et de l'optique à l'automobile et aux dispositifs médicaux. Son utilisation principale est de modifier fondamentalement les propriétés de surface d'un objet, lui conférant de nouvelles capacités telles qu'une durabilité accrue, des qualités optiques spécifiques ou une conductivité électrique.

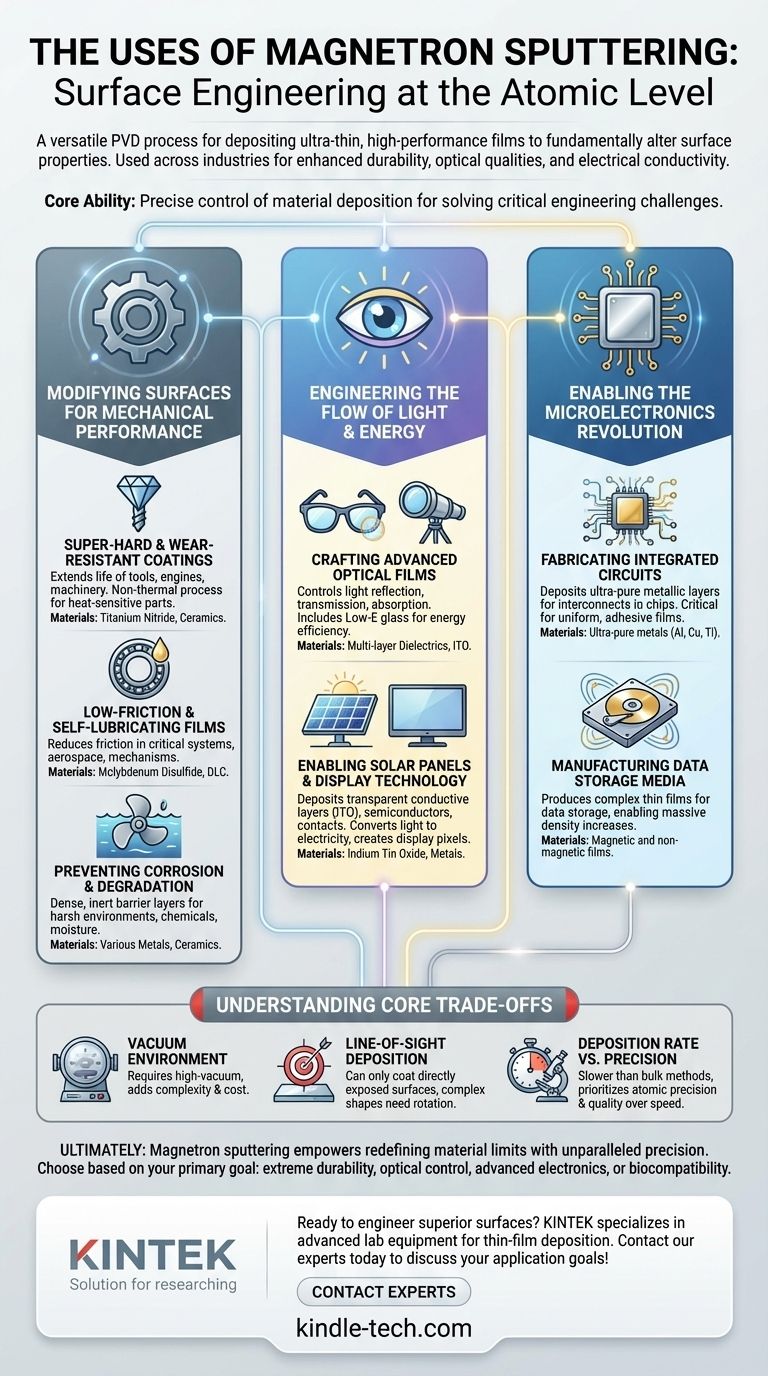

La véritable puissance de la pulvérisation cathodique magnétron ne réside pas dans une seule application, mais dans sa capacité fondamentale à concevoir des surfaces de matériaux au niveau atomique. En contrôlant précisément le dépôt de films minces, nous pouvons résoudre des défis d'ingénierie critiques dans un vaste éventail d'industries.

Modification des surfaces pour la performance mécanique

La pulvérisation cathodique magnétron est la méthode de prédilection pour créer des surfaces capables de résister à des contraintes physiques extrêmes. Ceci est réalisé en déposant des films plus durs, plus lisses ou plus résistants que le matériau sous-jacent.

Création de revêtements super-durs et résistants à l'usure

Pour les outils et les composants soumis à des frottements et à une usure intenses, les revêtements pulvérisés offrent une couche de protection cruciale. Ces films, souvent constitués de matériaux céramiques comme le nitrure de titane, prolongent considérablement la durée de vie des outils de coupe, des composants de moteur et des machines industrielles.

Il s'agit d'un processus non thermique, ce qui signifie qu'il peut revêtir des pièces sensibles à la chaleur sans altérer leur structure fondamentale ou leur trempe.

Conception de films à faible frottement et auto-lubrifiants

Dans les applications où la réduction du frottement est critique, la pulvérisation peut appliquer des lubrifiants solides comme le disulfure de molybdène ou le carbone de type diamant (DLC). Ces films sont essentiels pour les roulements haute performance, les mécanismes aérospatiaux et d'autres systèmes où les lubrifiants liquides traditionnels échoueraient.

Prévention de la corrosion et de la dégradation

La pulvérisation est également utilisée pour déposer des couches barrières denses et inertes qui protègent un substrat de son environnement. Ces revêtements résistants à la corrosion sont vitaux pour les composants exposés à des produits chimiques agressifs, à l'humidité ou au sel, des aubes de turbine à gaz dans les moteurs à réaction aux fixations dans les environnements marins.

Ingénierie du flux de lumière et d'énergie

De nombreuses technologies modernes dépendent de la capacité à contrôler précisément la façon dont la lumière et d'autres formes d'énergie interagissent avec une surface. La pulvérisation offre la précision à l'échelle atomique nécessaire pour construire ces structures optiques et électriques complexes.

Fabrication de films optiques avancés

Du revêtement antireflet de vos lunettes au miroir d'un télescope spatial, les films pulvérisés sont essentiels. En déposant plusieurs couches ultra-minces de matériaux avec des indices de réfraction différents, les ingénieurs peuvent créer des revêtements qui réfléchissent, transmettent ou absorbent sélectivement des longueurs d'onde spécifiques de la lumière.

Un exemple frappant est le verre à faible émissivité (Low-E) utilisé dans l'architecture moderne, qui possède un revêtement pulvérisé qui réfléchit la chaleur infrarouge tout en laissant passer la lumière visible, améliorant considérablement l'efficacité énergétique.

Activation des panneaux solaires et de la technologie d'affichage

La fonctionnalité des cellules solaires et des écrans plats repose sur des films minces pulvérisés. La pulvérisation est utilisée pour déposer les couches conductrices transparentes (comme l'oxyde d'indium-étain, ou ITO), les matériaux semi-conducteurs et les contacts métalliques qui sont nécessaires pour convertir la lumière en électricité ou pour créer les pixels dans un écran LCD ou OLED.

Permettre la révolution de la microélectronique

L'incroyable densité et les performances de l'électronique moderne ne seraient pas possibles sans la pulvérisation cathodique magnétron. Le processus est fondamental pour la fabrication de circuits intégrés et de dispositifs de stockage de données.

Fabrication de circuits intégrés

Dans la fabrication de semi-conducteurs, la pulvérisation est utilisée pour déposer les couches métalliques ultra-pures qui forment le "câblage" microscopique reliant les milliards de transistors sur une seule puce. Sa capacité à créer des films uniformes et très adhérents est essentielle pour la fiabilité et les performances des dispositifs.

Fabrication de supports de stockage de données

La pulvérisation cathodique magnétron a été une technologie précoce et essentielle pour la production de disques durs d'ordinateur. Le processus est utilisé pour déposer l'empilement complexe de films minces magnétiques et non magnétiques qui stockent les données, permettant les augmentations massives de densité de stockage que nous observons aujourd'hui.

Comprendre les compromis fondamentaux

Bien qu'incroyablement puissante, la pulvérisation cathodique magnétron n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Exigence d'un environnement sous vide

La pulvérisation doit être effectuée à l'intérieur d'une chambre à vide poussé pour empêcher les atomes déposés de réagir avec l'air. Cela rend l'équipement plus complexe et plus coûteux que les processus atmosphériques comme la peinture ou la galvanoplastie.

Dépôt en "ligne de visée"

Dans sa forme de base, la pulvérisation est une technique en "ligne de visée", ce qui signifie qu'elle ne peut revêtir que les surfaces directement exposées à la cible de pulvérisation. Le revêtement uniforme de formes tridimensionnelles complexes nécessite des systèmes de rotation de pièces sophistiqués, ce qui ajoute à la complexité du processus.

Taux de dépôt vs Précision

Bien que plus rapide que certaines autres méthodes PVD, la pulvérisation peut être un processus relativement lent par rapport aux techniques de revêtement en vrac. Le compromis est entre la vitesse et le contrôle ; la pulvérisation privilégie la précision au niveau atomique et la qualité du film plutôt qu'une accumulation rapide de matière.

Faire le bon choix pour votre objectif

La décision d'utiliser la pulvérisation cathodique magnétron dépend entièrement du problème que vous devez résoudre.

- Si votre objectif principal est une durabilité extrême : La pulvérisation est un choix de premier ordre pour créer des revêtements durs, résistants à l'usure et à faible frottement sur des composants critiques.

- Si votre objectif principal est le contrôle optique : C'est la norme industrielle pour les revêtements de haute précision sur les lentilles, les fenêtres et les filtres.

- Si votre objectif principal est l'électronique avancée : La pulvérisation est un processus indispensable et non négociable pour la fabrication de semi-conducteurs et de supports de stockage de données modernes.

- Si votre objectif principal est la biocompatibilité ou l'esthétique : La technologie excelle dans l'application de revêtements inertes sur les implants médicaux et la création de finitions décoratives durables pour les biens de consommation.

En fin de compte, la pulvérisation cathodique magnétron permet aux ingénieurs et aux scientifiques de redéfinir les limites des matériaux en contrôlant leurs surfaces avec une précision inégalée.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Matériaux courants |

|---|---|---|

| Performance mécanique | Revêtements résistants à l'usure, films à faible frottement, barrières anti-corrosion | Nitrure de titane, DLC, Disulfure de molybdène |

| Optique et Énergie | Revêtements antireflets, verre Low-E, cellules solaires, écrans | Oxyde d'indium-étain (ITO), diélectriques multicouches |

| Microélectronique | Interconnexions de semi-conducteurs, supports de stockage de données | Métaux ultra-purs (Al, Cu, Ti) |

| Médical et Décoratif | Implants biocompatibles, finitions esthétiques durables | Or, Titane, Céramiques |

Prêt à concevoir des surfaces supérieures avec la pulvérisation cathodique magnétron ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces, au service des laboratoires de R&D et de production dans toutes les industries. Que vous développiez des composants résistants à l'usure, des revêtements optiques ou des électroniques de nouvelle génération, nos solutions offrent la précision et la fiabilité dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs d'application spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications