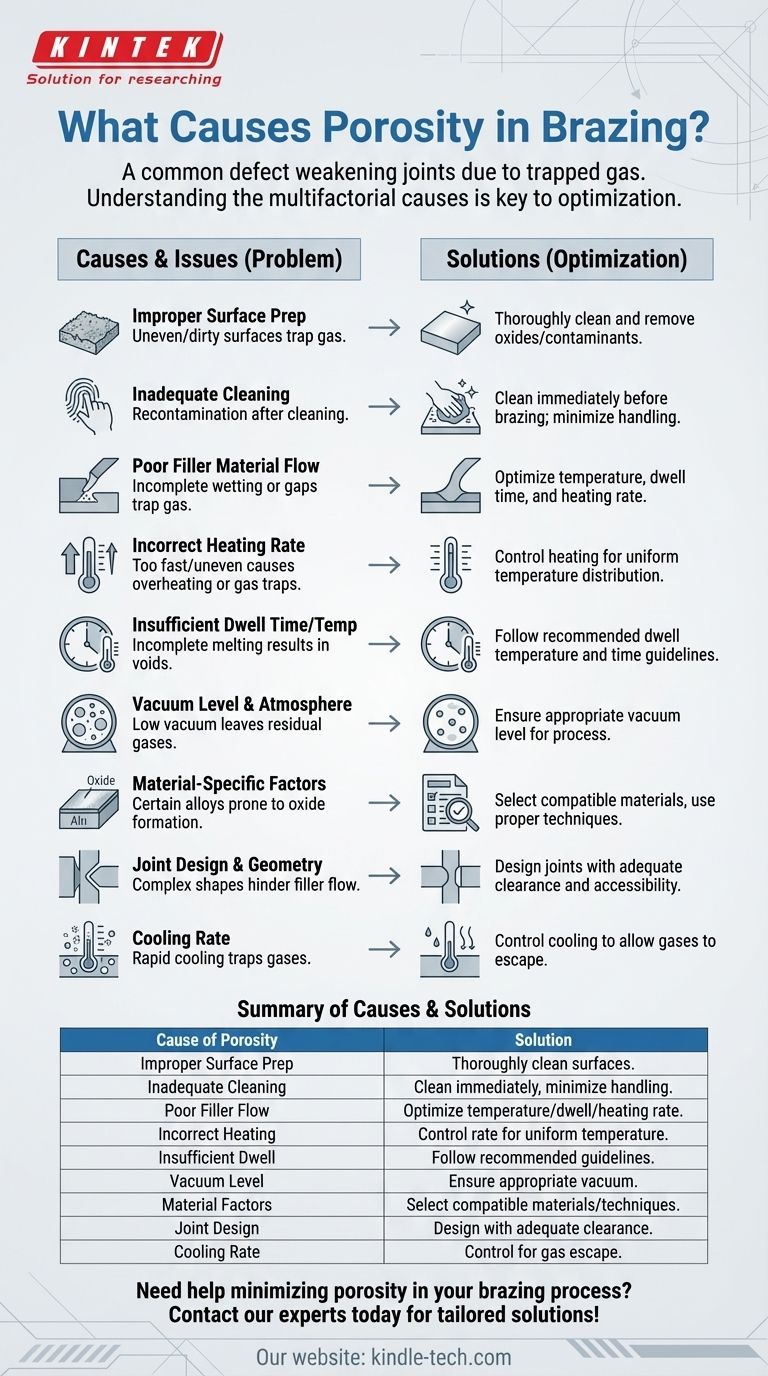

La porosité dans le brasage est un défaut courant qui peut affaiblir considérablement le joint et compromettre son intégrité. Elle se produit lorsque du gaz ou de l'air reste emprisonné dans le joint brasé, formant des vides ou des bulles. Les causes de la porosité sont multiples et peuvent être attribuées à des facteurs tels qu'une préparation de surface inappropriée, un nettoyage inadéquat, un mauvais écoulement du métal d'apport, des vitesses de chauffage incorrectes et un temps de maintien ou une température insuffisants. Comprendre ces causes est essentiel pour optimiser le processus de brasage et garantir des joints durables de haute qualité.

Points clés expliqués :

-

Préparation de surface inappropriée :

- La préparation de surface est essentielle pour obtenir des joints brasés solides. Si les surfaces à joindre ne sont pas planes, lisses ou exemptes de contaminants, l'action capillaire et l'écoulement du métal d'apport peuvent être entravés. Cela peut entraîner un mouillage incomplet et la formation de vides.

- Les films d'oxyde, l'huile, la graisse ou d'autres résidus à la surface peuvent empêcher une bonne adhérence, emprisonnant les gaz et provoquant la porosité.

- Solution : Assurez un nettoyage et une préparation de surface approfondis, y compris le retrait des couches d'oxyde et des contaminants, avant le brasage.

-

Nettoyage inadéquat :

- L'efficacité du nettoyage dépend du matériau, des conditions atmosphériques et de la manipulation. Si le matériau n'est pas nettoyé correctement ou est exposé à des contaminants après le nettoyage, la porosité peut survenir.

- Solution : Nettoyez les matériaux immédiatement avant le brasage et minimisez la manipulation pour éviter la recontamination.

-

Mauvais écoulement du métal d'apport :

- Le métal d'apport doit s'écouler uniformément et complètement dans le joint pour former une liaison solide. Si le métal d'apport ne mouille pas correctement les surfaces ou s'il y a des espaces dans le joint, du gaz peut rester emprisonné, entraînant une porosité.

- Solution : Optimisez les paramètres de brasage, tels que la température, le temps de maintien et la vitesse de chauffage, pour assurer un écoulement approprié du métal d'apport.

-

Vitesse de chauffage incorrecte :

- Un chauffage trop rapide ou inégal peut provoquer une surchauffe localisée ou un chauffage insuffisant, entraînant une fusion incomplète du métal d'apport ou des gaz piégés.

- Solution : Contrôlez la vitesse de chauffage pour assurer une distribution uniforme de la température et une fusion appropriée du métal d'apport.

-

Temps de maintien ou température insuffisants :

- La température et le temps de maintien sont essentiels pour obtenir un brasage complet. Si la température est trop basse ou si le temps de maintien est trop court, le métal d'apport peut ne pas fondre ou s'écouler complètement, ce qui entraîne des vides.

- Solution : Suivez les directives recommandées pour la température et le temps de maintien pour les matériaux et l'alliage d'apport spécifiques utilisés.

-

Niveau de vide et atmosphère :

- Dans le brasage sous vide, le niveau de vide doit être suffisant pour éliminer les gaz de la zone du joint. Si le niveau de vide est trop bas, les gaz résiduels peuvent provoquer de la porosité.

- Solution : Assurez-vous que le niveau de vide est approprié pour les matériaux et le processus de brasage utilisés.

-

Facteurs spécifiques au matériau :

- Le type de métal de base et l'alliage d'apport peuvent influencer la porosité. Par exemple, les alliages d'aluminium sont sujets à la formation d'oxyde, qui peut emprisonner les gaz s'ils ne sont pas éliminés correctement.

- Solution : Sélectionnez des matériaux compatibles et utilisez des techniques de nettoyage et de brasage appropriées pour l'alliage spécifique.

-

Conception et géométrie du joint :

- La forme et la taille des pièces à joindre peuvent affecter l'écoulement du métal d'apport et l'emprisonnement des gaz. Les géométries complexes ou les espaces étroits peuvent augmenter le risque de porosité.

- Solution : Concevez des joints avec un dégagement et une accessibilité suffisants pour l'écoulement du métal d'apport.

-

Vitesse de refroidissement :

- Un refroidissement rapide peut emprisonner les gaz dans le joint, tandis qu'un refroidissement lent permet aux gaz de s'échapper. Des vitesses de refroidissement inappropriées peuvent contribuer à la porosité.

- Solution : Contrôlez la vitesse de refroidissement pour permettre aux gaz de s'échapper sans compromettre la résistance du joint.

En abordant ces facteurs et en optimisant le processus de brasage, la porosité peut être minimisée, ce qui donne des joints plus solides et plus fiables.

Tableau récapitulatif :

| Cause de la porosité | Solution |

|---|---|

| Préparation de surface inappropriée | Nettoyez et préparez soigneusement les surfaces, en éliminant les oxydes et les contaminants. |

| Nettoyage inadéquat | Nettoyez les matériaux immédiatement avant le brasage et minimisez la manipulation. |

| Mauvais écoulement du métal d'apport | Optimisez les paramètres de brasage (température, temps de maintien, vitesse de chauffage). |

| Vitesse de chauffage incorrecte | Contrôlez la vitesse de chauffage pour une distribution uniforme de la température. |

| Temps/Température de maintien insuffisants | Suivez les directives recommandées pour la température et le temps de maintien. |

| Niveau de vide et atmosphère | Assurez un niveau de vide approprié pour les matériaux et le processus. |

| Facteurs spécifiques au matériau | Sélectionnez des matériaux compatibles et utilisez des techniques de nettoyage/brasage appropriées. |

| Conception et géométrie du joint | Concevez des joints avec un dégagement et une accessibilité suffisants pour l'écoulement du métal d'apport. |

| Vitesse de refroidissement | Contrôlez la vitesse de refroidissement pour permettre aux gaz de s'échapper sans affaiblir le joint. |

Besoin d'aide pour minimiser la porosité dans votre processus de brasage ? Contactez nos experts dès aujourd'hui pour des solutions sur mesure !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Qu'est-ce que le brasage en traitement thermique ? Obtenez une qualité de joint et une efficacité supérieures