À la base, un four à induction utilise l'induction électromagnétique pour générer de la chaleur directement dans le matériau en cours de fusion. Il y parvient grâce à plusieurs composants clés : une alimentation électrique haute fréquence, une bobine d'induction refroidie par eau (l'inducteur), un creuset revêtu de réfractaire pour contenir le métal, et un système de contrôle pour gérer le processus. Le système fonctionne sans aucune flamme externe ni élément chauffant touchant le métal.

Un four à induction fonctionne comme un transformateur spécialisé où la charge métallique elle-même devient la bobine secondaire. En induisant de puissants courants électriques directement à l'intérieur du métal, il réalise une fusion rapide, propre et hautement contrôlée grâce à la résistance interne propre du métal.

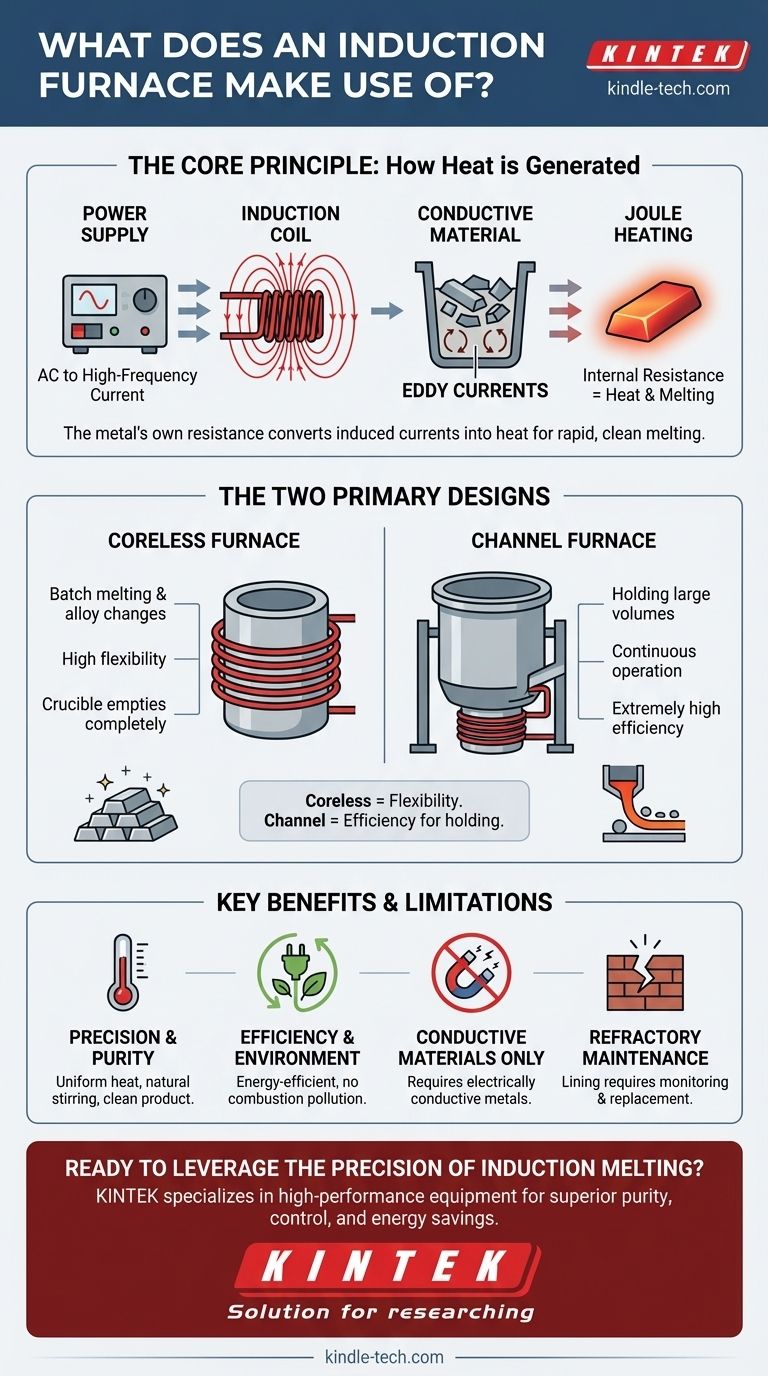

Le principe fondamental : Comment l'induction génère de la chaleur

Pour comprendre ce qu'utilise un four à induction, vous devez d'abord comprendre sa méthode de chauffage unique. C'est un processus de conversion de l'énergie électrique en énergie thermique sans contact direct.

De l'électricité à un champ magnétique

Le processus commence par l'alimentation électrique, qui convertit le courant alternatif de fréquence de ligne standard en un courant haute fréquence. Ce courant est ensuite acheminé vers la bobine d'induction, qui est généralement constituée de tubes de cuivre et s'enroule autour du corps du four. Lorsque le courant haute fréquence traverse cette bobine, il génère un champ magnétique puissant et rapidement alternatif dans l'espace à l'intérieur de la bobine.

Le rôle des courants de Foucault

Lorsqu'un matériau conducteur, tel que de la ferraille, est placé à l'intérieur de ce champ magnétique alternatif, le champ induit des courants électriques à l'intérieur du métal lui-même. Ces courants circulants sont appelés courants de Foucault. C'est le même principe d'induction électromagnétique découvert par Michael Faraday.

La résistance interne crée de la chaleur

Le métal a une résistance électrique naturelle. Lorsque les puissants courants de Foucault traversent le métal, ils sont contrariés par cette résistance, ce qui génère une chaleur immense. Ce phénomène, connu sous le nom de chauffage Joule, est ce qui fait que le métal chauffe et finit par fondre, le tout sans aucune flamme externe ni élément chauffant.

Les deux conceptions principales : Sans noyau vs. À canal

Bien que le principe soit le même, les fours à induction sont construits selon deux configurations principales, chacune adaptée à des applications différentes.

Le four à induction sans noyau

C'est la conception la plus courante. Il se compose d'un creuset réfractaire en forme de creuset qui contient la charge métallique. La bobine d'induction est enroulée directement autour de ce creuset.

Cette conception est très flexible et est idéale pour la fusion d'une grande variété de métaux et d'alliages par lots. Parce que le creuset peut être complètement vidé, il permet des changements fréquents de l'alliage produit.

Le four à induction à canal

Un four à canal fonctionne davantage comme un véritable transformateur. Il se compose d'un grand récipient revêtu de réfractaire pour contenir un réservoir de métal en fusion. Attaché au fond de ce récipient se trouve une "unité d'induction" avec un noyau de fer et une bobine primaire.

Une petite boucle ou un "canal" de métal en fusion provenant du bain principal traverse cette unité d'induction, agissant comme la bobine secondaire du transformateur. La chaleur est générée uniquement dans ce canal, qui circule ensuite à travers le bain principal pour maintenir tout le volume en fusion. Ces fours sont extrêmement efficaces pour maintenir de grandes quantités d'un seul alliage à température pendant de longues périodes, alimentant souvent des opérations de coulée continue.

Comprendre les compromis et les avantages clés

Choisir la technologie d'induction implique de reconnaître ses avantages distincts et ses limites inhérentes.

Avantage : Précision, pureté et brassage

Parce que la chaleur est générée à l'intérieur du métal, la température est très uniforme et peut être contrôlée avec une grande précision. Les forces électromagnétiques créées par les courants de Foucault provoquent également une action de brassage naturelle, garantissant que le bain en fusion est homogène et que les alliages sont bien mélangés. L'absence de sous-produits de combustion signifie que le produit final est plus pur.

Avantage : Efficacité et environnement

La fusion par induction est très économe en énergie car la chaleur est générée exactement là où elle est nécessaire, avec une perte thermique minimale vers l'environnement. Ce processus ne produit aucune pollution liée à la combustion, améliorant considérablement l'environnement de travail et réduisant l'empreinte environnementale du four.

Limitation : Matériaux conducteurs uniquement

Le principe fondamental du chauffage par induction repose sur l'induction de courants dans le matériau. Par conséquent, les fours à induction ne peuvent être utilisés que pour chauffer ou faire fondre des matériaux électriquement conducteurs, principalement des métaux et leurs alliages.

Limitation : Entretien du réfractaire

Le revêtement réfractaire qui contient le métal en fusion est un composant d'usure critique. Il est exposé à des températures extrêmes et à des réactions chimiques avec la masse fondue. Son état doit être soigneusement surveillé et il nécessite un remplacement périodique, ce qui implique des temps d'arrêt et des coûts.

Faire le bon choix pour votre objectif

Le choix du type de four à induction dépend entièrement de l'objectif opérationnel.

- Si votre objectif principal est la flexibilité et la fusion de divers alliages par lots : Un four à induction sans noyau est le choix supérieur en raison de sa capacité à être entièrement vidé et nettoyé entre les fusions.

- Si votre objectif principal est de maintenir de grands volumes d'un seul alliage à température pour un fonctionnement continu : Un four à canal offre une efficacité inégalée pour cette application de maintien spécifique.

- Si votre objectif principal est le contrôle des processus, la pureté de la fusion et la performance environnementale : Les deux types de fours offrent des avantages significatifs par rapport aux fours à combustible traditionnels.

Comprendre qu'un four à induction utilise le métal lui-même comme élément chauffant est la clé pour apprécier son efficacité et son contrôle.

Tableau récapitulatif :

| Aspect | Four sans noyau | Four à canal |

|---|---|---|

| Utilisation principale | Fusion par lots, changements d'alliages | Maintien de grands volumes d'un seul alliage |

| Flexibilité | Élevée (peut être entièrement vidé) | Faible (conçu pour un fonctionnement continu) |

| Efficacité | Élevée pour la fusion | Extrêmement élevée pour le maintien |

| Limitation clé | Entretien du revêtement réfractaire | Limité à un seul type d'alliage |

Prêt à tirer parti de la précision et de l'efficacité de la fusion par induction dans votre laboratoire ou votre fonderie ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, offrant des solutions adaptées à vos besoins spécifiques de fusion et de traitement des métaux. Notre expertise vous assure d'obtenir le bon équipement pour une pureté, un contrôle et des économies d'énergie supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide