En bref, VAR signifie Refusion par Arc sous Vide (Vacuum Arc Remelting). Ce n'est pas un type d'acier en soi, mais plutôt un procédé de fabrication secondaire visant à obtenir une haute pureté. Ce procédé prend un alliage d'acier standard, déjà formé, et le refond sous vide pour éliminer les gaz dissous et les impuretés microscopiques, ce qui donne un produit final exceptionnellement propre, solide et fiable.

Le point essentiel à retenir est que le VAR est une méthode de purification utilisée pour créer des aciers ultra-haute performance pour des applications critiques. Son objectif est d'éliminer les défauts internes qui provoquent la défaillance du matériau sous contrainte extrême, ce qui le rend essentiel pour des industries telles que l'aérospatiale et la médecine.

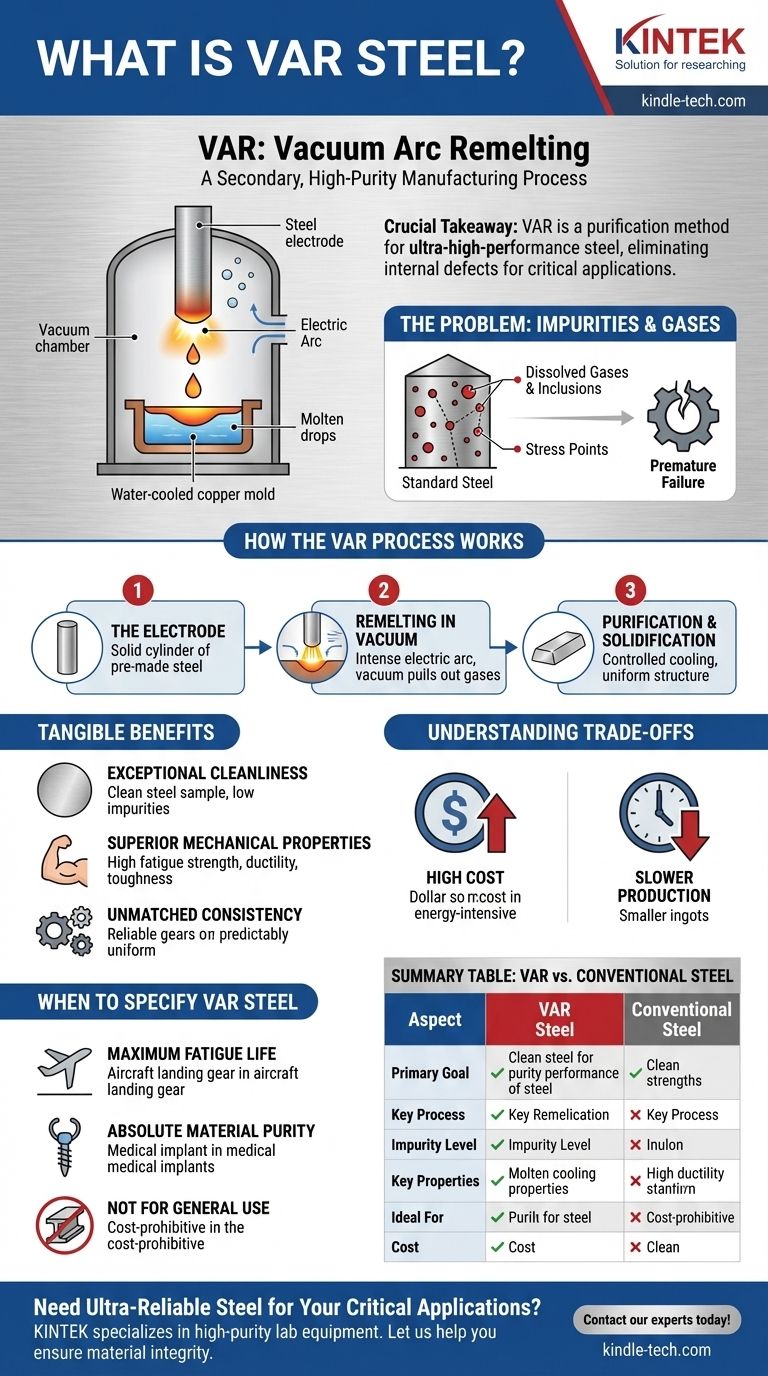

Quel Problème le VAR Résout-il ?

Pour comprendre la valeur du VAR, il faut d'abord comprendre les limites de la sidérurgie conventionnelle. Le problème fondamental réside dans la présence d'éléments indésirables et d'incohérences structurelles.

L'Ennemi : Impuretés et Gaz

Les procédés sidérurgiques standard, bien qu'efficaces pour les grands volumes, laissent inévitablement des impuretés. Celles-ci comprennent des gaz dissous comme l'oxygène et l'azote, ainsi que des « inclusions » non métalliques telles que les oxydes et les sulfures.

La Conséquence des Défauts

Même les impuretés microscopiques agissent comme des points de contrainte au sein de la structure cristalline de l'acier. Lorsque le matériau est soumis à des cycles de contrainte répétés (fatigue), c'est là que les fissures s'amorcent et se propagent, entraînant une défaillance prématurée.

Comment Fonctionne le Procédé VAR

Le procédé VAR est une refusion méthodique et contrôlée, conçue spécifiquement pour éliminer les défauts inhérents à la production primaire d'acier. C'est un processus d'affinage, pas un processus de création.

Étape 1 : L'Électrode

Le processus commence par un cylindre solide d'un alliage d'acier préformé de haute qualité, appelé électrode. Cette électrode est placée verticalement à l'intérieur d'une grande chambre à vide scellée.

Étape 2 : Refusion sous Vide

Un arc électrique intense est amorcé entre le bas de l'électrode et un moule (ou creuset) en cuivre refroidi à l'eau situé en dessous. La chaleur de l'arc fait fondre progressivement l'extrémité de l'électrode, provoquant la chute du métal en fusion goutte à goutte dans le moule.

Étape 3 : Purification et Solidification

L'environnement sous vide est la clé de la purification. Au fur et à mesure que le métal fond, le vide extrait les gaz dissous tels que l'hydrogène, l'oxygène et l'azote. Lorsque les gouttelettes en fusion tombent, les inclusions non métalliques plus lourdes sont également séparées, ce qui donne un métal liquide beaucoup plus propre.

Ce métal purifié s'accumule et se solidifie lentement et de manière directionnelle, de bas en haut, dans le moule refroidi à l'eau. Cette solidification contrôlée crée un nouvel lingot avec une structure interne très uniforme, exempt des défauts de l'électrode d'origine.

Les Avantages Tangibles de l'Acier VAR

Le résultat de ce processus méticuleux est un matériau présentant des caractéristiques nettement supérieures par rapport à ses homologues conventionnels fondus à l'air.

Propreté Exceptionnelle

L'acier VAR présente des niveaux significativement plus faibles de gaz dissous et d'inclusions non métalliques. Cette « propreté » du matériau est son attribut le plus déterminant et le plus important.

Propriétés Mécaniques Supérieures

Parce qu'il est dépourvu des points de contrainte internes trouvés dans l'acier conventionnel, le matériau VAR présente des améliorations spectaculaires en termes de résistance à la fatigue, de ductilité et de ténacité à la rupture. Cela signifie qu'il peut supporter plus de cycles de contrainte et absorber plus d'énergie avant de se fracturer.

Cohérence Inégalée

Le procédé VAR produit un acier aux propriétés hautement prévisibles et reproductibles d'un lot à l'autre. Cette fiabilité est non négociable pour les applications où les tolérances de performance sont très faibles.

Comprendre les Compromis

Bien que le VAR produise un matériau supérieur, ses avantages ont un coût important, ce qui limite son application.

Le Coût Élevé

Le VAR est une étape de fabrication supplémentaire et énergivore effectuée sur un lingot d'acier déjà produit. Ce traitement secondaire rend l'acier VAR nettement plus cher que les alliages standard.

Production et Échelle Plus Lentes

Le processus est plus lent et produit des lingots plus petits par rapport aux méthodes de sidérurgie primaire. Il n'est pas adapté à la production de masse d'acier de construction, mais est réservé aux composants plus petits et de plus grande valeur.

Quand Spécifier l'Acier VAR

Le choix d'utiliser l'acier VAR est entièrement dicté par la conséquence d'une défaillance pour l'application prévue.

- Si votre objectif principal est une durée de vie en fatigue et une fiabilité maximales : Le VAR est la norme pour les composants soumis à des charges cycliques extrêmes, tels que les trains d'atterrissage d'avions, les arbres de moteur et les roulements critiques.

- Si votre objectif principal est une pureté absolue du matériau : Le VAR est essentiel pour les applications telles que les implants médicaux, où les imperfections internes sont inacceptables tant pour la performance que pour la biocompatibilité.

- Si votre objectif principal est une utilisation structurelle ou industrielle générale : Le VAR est inutile et trop coûteux ; les alliages conventionnels de haute qualité constituent le choix le plus pratique et le plus économique.

En fin de compte, spécifier l'acier VAR est une décision d'investir dans le plus haut niveau d'intégrité du matériau pour les applications où la défaillance n'est tout simplement pas une option.

Tableau Récapitulatif :

| Aspect | Acier VAR | Acier Conventionnel |

|---|---|---|

| Objectif Principal | Maximiser la pureté et la fiabilité | Production rentable |

| Procédé Clé | Refusion secondaire sous vide | Fusion primaire à l'air |

| Niveau d'Impuretés | Extrêmement faible (gaz et inclusions éliminés) | Plus élevé (inhérent au processus) |

| Propriétés Clés | Résistance supérieure à la fatigue, ductilité, ténacité | Bonne résistance générale |

| Idéal Pour | Aérospatiale, implants médicaux, roulements critiques | Pièces structurelles et industrielles générales |

| Coût | Élevé | Plus faible |

Besoin d'un Acier Ultra-Fiable pour Vos Applications Critiques ?

Spécifier le bon matériau est crucial pour la sécurité et la performance de vos composants les plus exigeants. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté nécessaires au développement et au test de matériaux avancés comme l'acier VAR.

Laissez-nous vous aider à garantir l'intégrité du matériau. Que vous soyez dans l'aérospatiale, la technologie médicale ou la fabrication avancée, notre expertise soutient votre quête de fiabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent répondre aux besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Qu'est-ce que le procédé de refusion par arc sous vide (VAR) ? Le guide ultime de la refusion par arc sous vide

- Qu'est-ce que le VAR en métallurgie ? Atteignez une pureté et des performances métalliques supérieures

- Qu'est-ce qu'un processus de refusion ? Un guide pour l'affinage des métaux de haute pureté

- Comment fonctionne le refusion à l'arc sous vide ? Obtenez des alliages métalliques ultra-propres et haute performance

- Qu'est-ce que le VAR dans les métaux ? Un guide sur la refusion à l'arc sous vide pour des alliages supérieurs